عیوب ریختهگری

قطعات ریختهگری نیز مانند سایر قطعههای تولید شده از فرایندهای متالورژیکی در شرایط معمولی شامل نارساییها و نواقصی هستند که در بسیاری موارد باعث مردود شناخته شدن قطعه گردیده و در نتیجه تولید کاهش مییابد. عیوب قطعات ریختهگری از مشکلات اصلی کارگاهها و کارخانههای ریختهگری بوده و هر ریخته گر به تناوب با یک یا چند عیب مشترک رو به رو است. بدیهی است اصطلاح عیوب ریخته گری قطعات اختصاص به شرایط فنی و علمی داشته و عیوب حاصل از حوادث و سوانح یا عملیات پیشبینی نشده نظیر قطع برق، خراب شدن دستگاه و… را شامل نمیشود. یک عیب ممکن است مستقیماً از اشکال یا نارسایی مشخص حاصل شود که در این حال بررسی آن بسیار ساده خواهد بود ولی اغلب یک عیب به تنهایی میتواند از چندین منشأ مختلف ایجاد گردد که تجزیه و تحلیل و تشخیص منشأ بروز آن عیب به مطالعات و تجربیات بیش تری نیازمند است.[1]

مدیر یک واحد تولیدی ریختهگری موظف است که میزان خرابیهای ناشی از عدم دقت یا سایر تجهیزات را کاهش دهد، بنابراین در یک کارگاه خوب، مدیر همواره سعی میکند که:

- محل کار را از نظر وسعت، تمیزی هوا، درجه حرارت و سایر شرایط محیط کار به بهترین وجه ممکن آماده سازد.

- در کاربرد دستگاهها و تجهیزات ریختهگری و ذوب و همچنین وسایل کمکی مناسب، قسمت فنی را یاری دهد.

- مواد اولیه مناسب و صحیح را انتخاب نماید.

- به ثبت و ضبط شرایط تولیدی روزانه و راندمان آن مبادرت نماید.

- زمینههای آموزشی لازم را برای ارتقا مهارت و سطح دانش کارگران فراهم سازد.[2]

بدین ترتیب مشخص میگردد که در یک کارگاه با مدیریت صحیح همواره سعی میشود که از ایجاد عیوب قبل از وقوع آنها جلوگیری شود یا با تنظیم شرایط محیط کار، بسیاری از عیوب که از بی دقتی، خستگی و افسردگی کارگران حاصل میگردد کاهش یابد. علاوه بر محیط کار سالم، مواد اولیه و دستگاههای مناسب، آموزش کارگران در افزایش توان کار و راندمان تولید بسیار مؤثر خواهد بود. در مواردی که عیوبی به صورت مداوم یا با تناوب زیاد قسمتی از تولید را دربر میگیرد، اولین قدمها تشخیص و محدود ساختن عیب به یک یا دو عامل اصلی است که عبارتند از:

- در نظر گرفتن تمام نکات جاری و برنامهریزی شده مراحل تولید.

- ارزیابی و تحلیل هر عیب به صورت کاملاً تئوری بدون توجه به امکانات کارگاه.

- مرور مجدد تمام امکانات کارگاهی، وسایل، تجهیزات، نیروی انسانی، شرایط ذوب و کنترل کیفیت و در نتیجه تشخیص منشأ عیب.

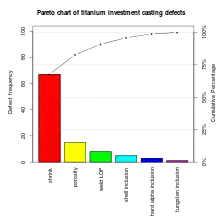

دستهبندی عیوب ریختهگری

_(14598001957).jpg.webp)

اغلب قطعات ریخته گری، مستقیماً بعد از ریختهگری مورد استفاده قرار نمیگیرند. معمولاً فرایندهایی از قبیل تراشکاری، شکلدادن و عملیات حرارتی، بر روی قطعه ریختهگری انجام میشود، بنابراین قطعات معیوب، باید در هر قسمت تولید یا در پایان هر فرایند، بهطور دقیق کنترل شوند تا از انجام هزینه اضافی بر روی آنها اجتناب شود.

در حالت کلی عیوب را به سه دسته تقسیم میکنند:

- عیوب قابل تشخیص در سطح قطعه ریختهگری (عیوب ظاهری).

- عیوبی که در زیر سطح قرار داشته و پس از تراشکاری، مقطع زدن یا متالوگرافی ظاهر میشوند.

- عیوبی که تحت شرایط مکانیکی و کاربردی ایجاد میگردند.

عیوب به دو صورت بررسی میشوند:

- بررسی منشأ بروز عیوب

- بررسی نوع عیوب

بررسی منشأ بروز عیوب عبارت است از

- عیوب به وجود آمده از شرایط ذوب و عملیات کیفی مذاب.

- عیوب به وجود آمده از طراحی قطعه ریخته گری.

- عیوب به وجود آمده از مدل و جعبه ماهیچه (یا قالب بهطور عمومی).

- عیوب به وجود آمده از درجه و تجهیزات کمکی

- عیوب به وجود آمده از سیستم را گاهی و تغذیه گذاری

- عیوب حاصل از ماسه قالب (مواد قالب)

- عیوب حاصل از ماهیچه و ماهیچه گذاری

- عیوب حاصل از ترکیب شیمیایی فلزات

- عیوب حاصل از بارریزی

- عیوب حاصل از تخلیه قالب، برش راهگاه و…

بررسی نوع عیوب

اغلب فلزات و آلیاژها تحت شرایط تولیدی، به خصوص در قالبگیری با ماسه حاصل میگردند. در ریختهگری عیوب مختلفی وجود دارند که هرکدام به یک یا چند منشأ وابستگی دارند. در این قسمت به بررسی هریک از عیوب اشاره میشود.

سوسه و مک (جوشیدن)(انگلیسی: Blows, Blow holes)

این عیوب معمولاً در اثر جوشیدن مواد قابل تبخیر موجود در قالب (نظیر آب) در هنگام بارریزی ایجاد میگردد. همچنین انبساط هوای قالب و گازهای وارد شده در هنگام بارریزی منشاً دیگری برای بروز این عیوب هستند. چنانچه قالب قابلیت نفوذ کمی داشته باشد یا آن که هواکش به اندازه کافی در آن تعبیه نشده باشد، گازهای حاصل از بخار آب و سایر منابع، فرصت خروج نیافته و در نتیجه در حرکت مذاب وقفه ایجاد میکنند. این پدیده باعث میگردد که قسمتهایی از قالب پر نشده و فشار گازهای متراکم در قالب مانع از رسیدن مذاب به تمام قسمتها شود.

سوسهها معمولاً در رویه و در زیر سطح قطعه تشکیل میگردند و منشاً اصلی آنها رطوبت و چسب ماهیچه است. استفاده از مبرد یا پل (چپلت) که ممکن است. حاوی رطوبت نیز باشند، جوشیدن مذاب و تولید مک (سوسه) را تشدید میکند.

روشهای جلوگیری: تنظیم مقدار رطوبت ماسه، تعبیه هواکش برای خروج گاز در قالب و ماهیچهها، استفاده از مبردها و پلهای تمیز و خشک، کنترل کامل بر مواد قابل تبخیر در ماسه و ماهیچه، کنترل و دقت در بارریزی، جلوگیری از تلاطم مذاب و محبوس شدن هوای قالب، کنترل کوبیدگی ماسه قالب و ماهیچه.[3]

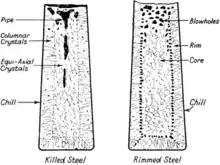

کشیدگی (ناشی از انقباض) به صورت متمرکز یا پراکنده (حفرههای انقباضی) (انگلیسی: Shrinkage Cavities)

اغلب آلیاژها در هنگام انجماد و تبدیل از مذاب به جامد با کاهش حجم روبه رو هستند. برحسب شرایط انجماد و حصول انجماد جهت دار یا همهجانبه و همچنین برحسب نوع آلیاژ، کاهش حجم ناشی از انقباض به دو صورت پراکنده و متمرکز در قطعهٔ ریخته شده مشاهده میشود. کشیدگی متمرکز عموماً در سطح قطعه یا در زیرسطح تشکیل میشود.

در حالی که کشیدگیهای پراکنده به صورت یک و تخلخل در قسمتهای داخلی قطعه پراکنده

هستند. وجود حفرههای انقباضی باعث تضعیف خواص مکانیکی قطعه میگردد.

روشهای جلوگیری: تعبیه سیستم راهگاهی صحیح، محاسبه تغذیه در اندازه و محل مناسب،

ایجاد انجماد جهت دار با استفاده از مبردها، تنظیم درجه حرارت فوق ذوب و بارریزی مناسب.[4]

نیامد (سرد جوشی یا اتصال سرد) (انگلیسی: Mis runs or Cold Shuts)

این عیوب ازکافی نبودن سیالیت مذاب و کلیه عوامل مؤثر بر کاهش جریان مذاب در پر کردن قالب حاصل میگردد. پایین بودن سیالیت و انجماد زودهنگام مذاب سبب بروز اشکالات ذیل میگردد:

- قالب کاملاً پر نشود. (نیامد Mis run)

- قالب پر شده ولی جریان مذاب از دو راهباره به هم آمیخته نمیشود: (سردجوشی Cold shut)

- ظاهراً قطعه کاملاً پرشده و چسبیدگی نیز حاصل شدهاست ولی از نظر داخلی اتصال کامل نیست یا آن که گوشهها و لبههای فوقانی یا حتی سطح فوقانی به صورت آزاد منجمد شدهاست (لب گردCold lip).

درجه حرارت مذاب مهمترین عامل نیامد محسوب میشود، طراحی ناصحیح سیستم راهگاهی و عدم توجه به تعداد راهبارهها، وجود آخال و مواد اکسیدی دیگر، سرد بودن قالب و افزاینش زمان بارریزی نیز از عوامل مؤثر دیگر در بروز این عیب محسوب میشوند.[5]

آخال (سرباره، ماسه و سایر مواد ناخواسته) (انگلیسی: Inclusion)

آخال بهطور کلی هر نوع ماده غیرفلزی است که در شکلها و حالتهای مختلف درون قطعه ریختهگری حضور مییابد. از نظر کلی وجود آخال در قطعه ریختهگری را در دو حالت بررسی میکنند:

- آخالهای داخلی (ترکیبی): این آخالها در جریان ذوب و آلیاژسازی به دلیل ترکیب عناصر آلیاژی با هوا، یا مواد گاز زدا و… حاصل شده و بیشتر ترکیبا ت اکسیدی و سیلیکاتی هستند.

- آخال های خارجی: این آحالها از کثیف بودن بار و آغشته بودن آنها به ماسه، شکسته شدن بوته، مواد نسوز یا ماسه شوری در قالب و کنده شدن پوشش قالب حاصل میشوند. آخالهای اکسیدی خود به دو صورت ورقه ای یا ذره ای در قطعه ریختهگری ایجاد میشود.[1]

تخلخل، مک گازی (انگلیسی: Pinhole Gas Porosity)

تخلخل و مک گازی عیبی است عمومی که در اکثر فلزات ریختهگری نظیر فولاد، آلومینیم، مس، منیزیم و آلیاژهای آنها مشاهده میشود. علت اصلی به وجود آمدن آن خروج گازهای محلول در مذاب و تشکیل ترکیبات گازی در اثر واکنشهای موجود در مذاب میباشد. انواع گازها به خصوص هیدروژن در مذاب فلزات و آلیاژها حل میشوند که پس از بارریزی و پرشدن قالب، در زمان انجماد آلیاژ با کاهش درجه حرارت، حلالیت گاز در فلز جامد شدیداً کاهش یافته و از آن خارج میشود. چون امکان خروج تمام یا قسمتی از گازها وجود ندارد، حبابهای تشکیل شده در داخل قطعه محبوس و در نتیجه مک گازی و تخلخل ایجاد میشود که برحسب نوع آلیاژ و شرایط سردشدن متفاوت، ممکن است به صورت ریز مک ظاهر شوند. مکهای درشت نیز به سهولت بعد از تراشکاری مشاهده میشوند. اگر تمام شرایط مساوی و مشابه باشند، افزایش درجه حرارت بارریزی در ایجاد مکهای گازی بسیار مؤثر است.[4]

ماسه شوری، ماسه ریزی، ماسه انداختن (انگلیسی: Drops - Cuts: Washes - Erosion Scabs)

این عیوب از ریزش، خردشدن و کنده شدن ماسه قالب یا ماهیچه و همچنین وجود ماسه آزاد و غیرفشرده در راهگاه بارریز، راهبار و راهبارهها یا در گوشهها و زوایای قطعه ریختهگری حاصل میشوند. استفاده از ماسه قالب و ماهیچه با درجه نسوز خوب و پوشش دادن قالب از روشهای جلوگیری است.

پلیسه (انگلیسی: Fish - Fin)

پلیسه، تکه نازک و زائد فلزی است که معمولاً در محل خط جدایش قالب - ماهیچه و تکیه گاه ماهیچه ایجاد میشود. دلایل عمدهٔ تشکیل پلیسه عباتند از: خوب جفت نشدن درجهها، نبود اتصال کامل قطعات ماهیچه، منطبق نبودن تکیه گاه مدل با ریشه ماهیچه و به عبارت دیگر کوچک بودن ریشه ماهیچه نسبت به تکیه گاه ماهیچه. در بعضی مواقع شکستگی و ترک قالب یا ماهیچه نیز شرایط تشکیل پلیسه را ایجاد میکند.

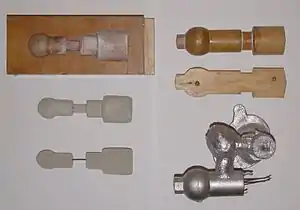

.jpg.webp)

زبری، نفوذ ماسه، ریشه کردن (انگلیسی: Rough Surface-Metal Penetration)

این عیب سطحی است و هنگامی حاصل میشود که ذرات ماسه درشت بوده و فلز مذاب فضای بین ذرات ماسه را پر میکنند. استفاده از ماسه نرمتر، قابلیت نفوذ کمتر و پوشش دادن قالب این عیب را برطرف میسازد

ترک گرم (انگلیسی: Hot Tears- Hot Cracks)

تنشهای حرارتی ناشی از انقباض بلافاصله بعد از انجماد موجب شکستگی قطعه ریختهگری میگردد.. در چنین درجه حرارتی قطعهٔ ریختگی در حداقل مقاومت و استحکام قرار دارد. ترک گرم دارای شکل خطی نامنظم وغیرمستقیم میباشد و همچنین سطوح ترک، اکسید شده میباشد. ترک گرم نیز ممکن است داخلی یا بیرونی باشد که نوع داخلی آن به دلیل عدم تشخیص اولیه و احتمال کاربردهای بعدی خطرناک تر است. در عمل با تغییر ضخامت موضعی قطعه میتوان ایجاد این عیب را محدود کرد.[1]

ساچمه (انگلیسی: Shot Metal)

ذرات گرد و ساچمه ای شکل هستند که درون قطعه ریختهگری یا سطح ریختهگری تشکیل شده و با بدنه قطعه کاملاً یکپارپه نشدهاند. در هنگام بارریزی و در مواردی که سیستم راهگاهی صحیح طراحی نشده باشد، مقداری از فلز پراکنده شده و حالت گلوله ای به خود میگیرد، این گلولهها در پیشاپیش مذاب حرکت کرده و چنانچه درجه حرارت برای ذوب مجدد آنها پایین باشد، این عیب ایجاد میشود.

روش جلوگیری: طراحی سیستم راهگاهی صحیح مانع از حضور این عیب میگردد.[3]

سخت ریزه (انگلیسی: Hard spots)

ذرات بسیار سخت هستند که در قطعه ریختهگری به صورت پراکنده وجود داشته و قابلیت ماشین کاری را کاهش میدهند.

درشت دانه بودن (انگلیسی: Coarse grain Structure)

عیبی است که دراثر سردکردن بسیار آهسته یا استفاده از مواد جوانه زای نامناسب ایجاد میشود. این عیب سختی آلیاژ را کاهش میدهد، و ماشین کاری را مشکل میسازد. درشت دانگی ممکن است کامل یا موضعی باشد.

روش جلوگیری انطباق ضخامت مقاطع مختلف، تنظیم سرعت سردکردن، ماهیچه گذاری، تنظیم سیستم راهگاهی، تغذیه گذاری و استفاده از جوانه زا در مرحله ذوب میتواند این عیب را به مقدار زیادی کاهش دهد.[6]

.jpg.webp)

ترک سرد (انگلیسی: Cold Cracks)

نوعی ترک خطی است که در درجه حرارتهای پایینتر از نقطهٔ ذوب، دراثر مقاومت قالب در مقابل انقباض فاز جامد، یا تأثیر ضربه و. عوامل خارجی در قطعه ریختهگری ایجاد میشود. علت اصلی بروز این عیب ضخامت کم قطعه، استحکام بیش از اذدازهٔ ماهیچهها، تخلیه زود هنگام قالب و خارج کردن قطعه میباشد.

طبله، زخمه (انگلیسی: Buckles and Expansion Scab)

انبساط مواد قالب که به خصوص در ریختهگری فلزات و آلیاژهای دیرذوب نظیر فولاد و گاه جدن حاصل میشود باعث میگردد که قسمتی از قالب شکسته شده و مذاب به درون آن نفوذ کند و لایه نازکی از ماسه را درون خود محبوس نماید. با اولین مراحل تراشکاری ماسه پدیدا ر کشته و برحسب عمق آن ممکن است قطعه غیرقابل استفاده باشد. عوا مل مؤثر در بروز این عیب عبارتند از:

بزرگی سطح قالب، زاویههای تند، آرماتوربندی و قانجاق گذاری غلط، جریان نامنظم مذاب، رطوبت زیاد ماسه، استحکام کم قالب به دلیل کمبود چسب و کوبش غیریکنواخت قالب، بار ریزی آهسته، درجه حرارت زیاد و پوشش نامناسب سطح قالب.[7]

خردشدگی (در قالب)(انگلیسی: Crushes)

در مواردی که درجه رویی دقیق جفت نشود، باعث میگردد. قسمتهایی از ماسه خرد شده و تغییر شکل دهند. این پدیده به خصوص در ماهیچه گذاری، چپلت گذاری و جفت کردن قالبهای ماهیچه دار حائز اهمیت است. در بعضی موارد ناهمواری سطح زیرین نیز باعث این عییب میگردد.[1]

تکان خوردن (انگلیسی: Shift)

تکان خوردن پدیده ای است که از درست جفت نشدن درجهها، لقی پینها و از ساخت غلط قطعات مدل یا پین کناری ناصحیح ایجاد میشود. تکان خوردگی معمولاً در مواردی که ماهیچه وجود دارد بیشتر دیده میشود. در این حالت ریشه ماهیچه از ماهیچه کوچکتر بوده و در جریان ماهیچه گذاری یا بار ریزی، ماهیچهها از محل خود جابهجا میشوند.

بلند شدن ماهیچه (انگلیسی: Core rise)

در مواردی که تکیه گاهها و پلهای تعبیه شده نتوانند نیروهای ایستایی فلز را تحمل کنند، در اثر فشار مذاب، ماهیچهها کمی از جای خود بلند شده و در نتیجه صحت ابعاد و شکل قطعه ریختگی را از بین میبرند.

عوامل اصلی در ایجاد این عیب عبارتند از: ساخت غلط مدل و جعبه ماهیچه (قالب و ماهیچه)، انطباق نادرست تکیه گاه مدل و ریشه ماهیچه، جریان نامنظم و متلاطم مذاب، قانجاق گذاری نادرست و سایر عملیات قالبگیری.[6]

بیرون زدن (انگلیسی: Bleeder - Run outs)

بیرون زدن مذاب از سطح جدایش دو لنگه درجه یا کف قالب به دو صورت تقسیم میشوند:

- بیرون زدن مذاب در هنگام بارریزی.

- بیرون زدن مذاب پس از اتمام بارریزی.

عوامل اصلی ایجاد این عیب درست جفت نکردن درجهها و کمبود استحکام ماسه قالب میباشد. عواملی مانند قالبگیری غلط استفاده از درجه نامناسب و غیریکنواختی سطوح جدایش، تعبیه سیستم راه گاهی در نزدیک دیوارهٔ درجه و فشار زیاد مذاب در به وجودآمدن این عیب مؤثر هستند.[3]

منابع

- Wang، Wanlong؛ Stoll، Henry W.؛ Conley، James G. (۲۰۰۹-۱۲-۲۲). Sand Casting Processes. Boston, MA: Springer US. صص. ۱–۱۰. شابک ۹۷۸۱۴۴۱۹۵۷۳۰۶.

- Specification for dimensional tolerances for metal and metal alloy castings, BSI British Standards

- "Applied Science in the Casting of Metals". 1970. doi:10.1016/c2013-0-02340-7.

- Kaye، Alan؛ Street، Arthur (۱۹۸۲). Pressure die casting dies. Elsevier. صص. ۲۴۷–۲۶۱. شابک ۹۷۸۰۴۰۸۱۰۷۱۷۴.

- Anderson, Ron (1987). "Book Reviews Metals Handbook, Ninth Edition, Volume 10 Materials Characterization Prepared under the direction of the ASM Handbook Committee, Ruth E. Whan Coordinator, American Society for Metals, Metals Park, Ohio 44073, ISBN 0-87170-007-7, SAN 204-7586, June 1986, 761 plus xi pages, ASM member price $78.00, non-member $98.00". Powder Diffraction. 2 (03): 208. doi:10.1017/s0885715600012756. ISSN 0885-7156.

- Bokharaee, ahmad; علی کرمی, کریم (2016-03-01). "جامعه ایران در مقالههای علمی- پژوهشی علوم اجتماعی (معرفی کتاب)". Social Problems of Iran. 6 (2): 219–229. doi:10.18869/acadpub.jspi.6.2.219. ISSN 2476-695X.

- Anderson, Ron (1987). "Book Reviews Metals Handbook, Ninth Edition, Volume 10 Materials Characterization Prepared under the direction of the ASM Handbook Committee, Ruth E. Whan Coordinator, American Society for Metals, Metals Park, Ohio 44073, ISBN 0-87170-007-7, SAN 204-7586, June 1986, 761 plus xi pages, ASM member price $78.00, non-member $98.00". Powder Diffraction. 2 (03): 208. doi:10.1017/s0885715600012756. ISSN 0885-7156.