چقرمگی شکست

در علم مواد، چقرمگی شکست، ضریب شدّت تنش بحرانی یک ترک تیز است که در آن، انتشار ترک بهطور ناگهانی سریع و نامحدود میشود. مقدار بحرانی ضریب شدّت تنش در حالت بارگذاری mode I که تحت شرایط کرنش صفحهای اندازهگیری میشود، به عنوان چقرمگی شکست کرنش صفحهای شناخته شده و با نشان داده میشود.[1] چقرمگی شکست یک روش کمّی برای بیان مقاومت یک ماده نسبت به انتشار ترک برای یک ماده ی خاص است.

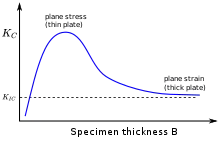

ضخامت یک جزء، بر محدودیت در نوک ترک با اجزای نازک دارای شرایط تنش صفحهای و اجزای ضخیم دارای شرایط کرنش صفحهای تأثیر میگذارد. شرایط کرنش صفحهای، پایینترین مقدار چقرمگی شکست را بهدست میدهد که یک ویژگی ماده است. هنگامی که یک آزمایش برای برآورده کردن ضخامت و سایر الزامات برای اطمینان از شرایط کرنش صفحهای، شکست میخورد، مقدار چقرمگی شکست تولیدشده () به دست میآید.

جدول مقادیر

| Material | KIc (MPa . m1/2) | |

|---|---|---|

| فلزات | ||

| Aluminum alloy (7075) | 20-35[2] | |

| Steel alloy (4340) | 50 | |

| Titanium alloy | 84-107 | |

| Aluminum | 14-28 | |

| سرامیکها | ||

| Aluminum oxide | 3-5 | |

| Silicon carbide | 3-5 | |

| Soda-lime glass | 0.7-0.8 | |

| Concrete | 0.2-1.4 | |

| پلیمرها | ||

| Polymethyl methacrylate | 0.7-1.6 | |

| Polystyrene | 0.7-1.1 | |

| کامپوزیتها | ||

| Mullite-fibre composite | 1.8-3.3 | |

| Silica aerogels | 0.0008-0.0048 | |

گوناگونی مواد

چقرمگی شکست در حدود ۴ مرتبهی بزرگی در بین تمام مواد، متغیر است. فلزات بالاترین مقدار چقرمگی شکست را دارند. ترکها نمیتوانند به آسانی در مواد چقرمه گسترش یابند و این امر، فلزات را در برابر ترکخوردگی تحت تنش، به شدّت مقاوم میسازد و منحنی تنش-کرنش آنها، ناحیهی بزرگی از جریان پلاستیک را نشان میدهد. سرامیکها، چقرمگی شکست کمتری دارند امّا تنش شکست خیلی بالایی را از خود نشان میدهند که به دلیل ۱.۵ برابر بودن استحکام آنها نسبت به فلزات است. چقرمگی شکست کامپوزیتها، که از ترکیب سرامیکها و پلیمرهای مهندسی ساخته میشوند، به شدّت از چقرمگی شکست هر یک از مواد تشکیلدهندهشان بیشتر است.

مکانیزمها

مکانیزمهای درونی

مکانیزمهای درونی افزایش چقرمگی، فرآیندهایی هستند که در جلوی نوک ترک عمل میکنند تا چقرمگی مواد را افزایش دهند. این کار به ساختار و پیوند مصالح پایه و همچنین به ویژگیهای ریزساختاری و افزودنیهای به آنها مربوط میشود.

مثالهایی از این مکانیزمها:

- خمیدگی ترک به وسیلهی فازهای ثانویه

- دو شاخه شدن ترک به دلیل ساختار دانهای ظریف

- تغییرات در مسیر ترک به علّت مرزدانهها

هر تغییری در مادهی پایه که شکلپذیری آن را افزایش دهد، میتواند عامل درونی افزایش چقرمگی باشد.[3]

مرزدانهها

همچنین حضور دانهها در یک ماده، میتواند بر چقرمگی آن از طریق تأثیر بر روش انتشار ترکها اثر بگذارد. در جلوی ترک، یک ناحیهی پلاستیک می تواند به عنوان ناحیهی تسلیم ماده وجود داشته باشد. فراتر از آن ناحیه، ماده، الاستیک باقی میماند. مرز بین ناحیهی پلاستیک و الاستیک، مطلوبترین مکان برای شکست است و در نتیجه ترکها اغلب با گسستگی یک دانه در آن مکان شروع میشوند.

در دماهای پایین که ماده میتواند به طور کامل شکننده شود، از جمله در یک فلز با ساختار مکعّب مرکزدار (BCC)، ناحیهی پلاستیک از بین میرود و تنها ناحیهی الاستیک وجود دارد. در این حالت، ترک، با گسستگیهای متوالی دانهها، گسترش پیدا خواهد کرد. در این دماهای پایین، استحکام تسلیم بالا است، امّا کرنش شکست و شعاع نوک ترک، کم بوده و منجر به چقرمگی کم میشود.[4]

در دماهای بالاتر، استحکام تسلیم کاهش مییابد و منجر به شکلگیری ناحیهی پلاستیک میشود. گسستگی، احتمالاً در مرز ناحیهی الاستیک-پلاستیک آغاز شده و سپس به نوک ترک اصلی متّصل میشود. این امر، معمولاً ترکیبی از گسستگی دانهها و شکستگی نرم دانهها است که به پیوندهای فیبری معروف است. درصد پیوندهای فیبری، با افزایش دما افزایش مییابد تا زمانی که پیوندهای فیبری به طور کامل تشکیل شوند. در این حالت، اگرچه استحکام تسلیم کمتر است، امّا وجود شکستگی نرم و شعاع نوک ترک بالا، منجر به چقرمگی بیشتر میشود.[4]

ناهمگنیها

ناهمگنیها در یک ماده، از قبیل ذرّات فاز دوم، میتوانند مشابه دانههای شکننده عمل کرده و بر انتشار ترک تأثیر بگذارند .شکست یا از هم گسیختگی ناهمگنیها، میتواند یا ناشی از تنش خارجی اعمالشده باشد، یا ناشی از نابهجاییهای ایجادشده توسّط نیاز به ناهمگنی برای حفظ مجاورت با زمینهی اطراف آن، باشد. همانند دانهها، شکست به احتمال زیاد در مرز ناحیهی الاستیک - پلاستیک رخ میدهد. سپس ترک میتواند به ترک اصلی متّصل شود .اگر ناحیهی پلاستیک، کوچک باشد یا چگالی ناهمگنیها کوچک باشد، شکستگی به احتمال زیاد به طور مستقیم با نوک ترک اصلی پیوند دارد .اگر ناحیهی پلاستیک بزرگ باشد، یا چگالی ناهمگنیها زیاد باشد، شکستگی ناهمگنیهای اضافی، ممکن است درون ناحیهی پلاستیک رخ داده و اتّصال با پیشروی از ترک به نزدیکترین شکست ناهمگنی، در درون ناحیه رخ دهد.[4]

دگرگونی چقرمگی

دگرگونی چقرمگی پدیدهای است که به وسیلهی آن یک ماده تحت یک یا چند تغییر فاز مارتنزیتی قرار میگیرد که منجر به تغییر تقریباً آنی در حجم آن ماده میشود .این تبدیل، با یک تغییر در حالت تنش مواد، از جمله افزایش تنش کششی و عمل کردن مخالف با تنش اعمالشده، ایجاد میشود. بنابراین هنگامی که ماده بهطور موضعی تحت کشش قرار میگیرد، برای مثال در نوک ترک روبهرشد، میتواند یک تغییر فاز را تحمّل کند که حجم آن را افزایش میدهد، تنش کششی موضعی را کاهش میدهد و مانع گسترش ترک در ماده میشود. این مکانیزم برای افزایش چقرمگی مواد سرامیکی استفاده میشود که مهمترین آنها، زیرکونیای تثبیت شده با ایتریا(YSZ) ، برای کاربردهایی مانند تیغههای سرامیکی و پوششهای محافظ حرارتی روی پرّههای توربین جت میباشد.[5]

مکانیزمهای بیرونی

مکانیزمهای بیرونی افزایش چقرمگی فرآیندهایی هستند که در پشت نوک ترک عمل میکنند تا در برابر باز شدگی بیشتر، مقاومت کند.

مثالهایی از این مکانیزمها:

- اتّصال رشته و لایه که در آن، این ساختارها دو سطح شکست را بعد از رشد ترک در زمینه، متّصل نگه میدارند

- ترک گوهای که از اصطکاک بین دو سطح شکستگی سخت به وجود میآید

- ریزترکها که در آنها ترکهای کوچکتر از مواد اطراف ترک اصلی تشکیل میشوند و تنش در نوک ترک را با افزایش مؤثّر سستی ماده، کم میکنند[6]

روشهای آزمون

آزمونهای چقرمگی شکست برای تعیین کمّی مقاومت یک ماده در برابر شکست توسّط ترکها، انجام میشود. چنین تستهایی به یک مقدار واحد از چقرمگی شکست و یا یک منحنی مقاومت منجر میشوند. منحنیهای مقاومت، نمودارهایی هستند که در آنها پارامترهای چقرمگی شکست (...,K,J) برحسب پارامترهایی ترسیم میشوند که انتشار ترک را توصیف میکنند. منحنی مقاومت یا مقدار واحد چقرمگی شکست، براساس مکانیزم و پایداری شکستگی بهدست میآیند. چقرمگی شکست یک ویژگی مکانیکی بحرانی برای کاربردهای مهندسی است. انواع مختلفی از آزمونها برای اندازهگیری چقرمگی شکست مواد وجود دارد که به طور کلّی از یک نمونهی شیاردار در یکی از پیکربندیهای مختلف استفاده میکنند. یک روش آزمون استاندارد که به صورت گسترده مورد استفاده قرار میگیرد، آزمون ضربهی شارپی است که به موجب آن نمونهای با یک شیار V شکل یا یک شیار U شکل در معرض ضربهای از پشت شیار قرار میگیرد. همچنین به طور گستردهای از آزمونهای جابهجایی ترک مانند آزمونهای خمش سه نقطهای تیر با ترکهای نازک پیش از اعمال بار، استفاده میشود.

انتخاب نمونه

استاندارد ASTM [7]، پنج پیکربندی نمونه، به نامهای نمونهی فشرده، نمونهی فشردهی دیسکی شکل، نمونهی خم شیار تک لبه (SENB)، کشش میانی و نمونهی قوسیشکل را ارائه میدهد. هر پیکربندی نمونه با سه بعد، یعنی طول ترک (a)، ضخامت (B) و عرض (W) مشخّص میشود. مقادیر این ابعاد متناسب با آزمون خاصی که روی نمونه انجام میشود، تعیین میشوند. اکثر آزمونها یا بر روی پیکربندی فشرده یا بر روی پیکربندی SENB انجام میشوند. برای ابعاد مشخّصهی یکسان، پیکربندی فشرده، مقدار کمتری از مواد را در مقایسه با SENB مصرف میکند.

جهتگیری مواد

جهتگیری شکست به دلیل ماهیت غیر ایزوتروپیک غالب مواد مهندسی، مهم است. به همین دلیل ممکن است صفحات ضعف درون مواد وجود داشته باشند که رشد ترک در امتداد این صفحات در مقایسه با جهات دیگر آسانتر باشد. به دلیل اهمّیت این موضوع، ASTM روشی استاندارد را برای گزارش جهتگیری ترک، با توجّه به محور فورجینگ تعبیه کردهاست.[8] حروف L ،T و S برای مشخّص کردن جهات طولی، عرضی و عرضی کوتاه، که در آن جهت طولی با محور فورجینگ منطبق است، مورد استفاده قرار میگیرند. جهتگیری با دو حرف، که اوّلی، جهت تنش کششی اصلی، و دومی، جهت انتشار ترک هستند، تعریف میشود. به طور کلّی، کران پایین چقرمگی یک ماده، در جهتگیری ایجاد میشود که در آن ترک در جهت محور فورجینگ رشد میکند.

قبل از ترکخوردگی

برای نتایج صحیح، قبل از آزمایش به ترک تیزی نیاز است. ترکهای ماشینکاریشده با این معیار مطابقت نمیکنند. مؤثّرترین راه برای ارائهی یک ترک به اندازهی کافی تیز، اعمال بارگذاری تناوبی برای رشد ترک خستگی است. ترکهای خستگی در نوک ترک ماشینکاریشده آغاز میشوند و مجاز هستند تا زمانی که طول ترک به مقدار مطلوب برسد، گسترش یابند.

بارگذاری تناوبی به دقّت کنترل میشود تا از طریق کارسختی کرنشی، بر چقرمگی مواد تأثیر نگذارد. این کار با انتخاب باری تناوبی انجام میشود که یک ناحیهی پلاستیک بسیار کوچکتر از ناحیهی پلاستیک شکست اصلی تولید کند. برای مثال، بر اساس ASTM E399، شدّت تنش ماکزیمم (Kmax) نباید در طول مرحلهی اوّل، بیشتر از 0.6 باشد و نیز در در زمانی که ترک به اندازهی نهایی خود نزدیک میشود، نباید کمتر از 0.8 باشد.[9]

در برخی موارد، شیارها در دو طرف یک نمونهی چقرمگی شکست، ماشینکاری میشوند؛ به منظور اینکه ضخامت نمونه به حداقل ۸۰ درصد از ضخامت اوّلیه، در امتداد مسیر مورد نظر گسترش ترک، کاهشیابد.[10] دلیل آن، حفظ یک جبهه ترک مستقیم در طول آزمون منحنی R است.

چهار آزمون اصلی استانداردشده، در زیر با آزمونهای KIc و KR معتبر برای مکانیک شکست الاستیک خطّی (LEFM) توصیف میشوند در حالیکه J و JR برای مکانیک شکست الاستیک-پلاستیک (PEFM) معتبر هستند.

تعیین چقرمگی شکست کرنش صفحهای

وقتی یک ماده پیش از شکست، به طریق الاستیک خطّی رفتار میکند، به طوری که ناحیهی پلاستیک در مقایسه با ابعاد نمونه کوچک است، یک مقدار بحرانی از ضریب شدّت تنش mode I، میتواند یک پارامتر شکست مناسب باشد. این روش یک مقیاس کمّی از چقرمگی شکست را برحسب ضریب شدّت تنش کرنش صفحهای بحرانی فراهم میکند. آزمون باید زمانی تأیید شود که اطمینان حاصل شود نتایج، معنیدار هستند. اندازهی نمونه، ثابت است و باید به اندازهی کافی بزرگ باشد تا شرایط کرنش صفحهای در نوک ترک را تضمین کند.

ضخامت نمونه بر درجهی محدودیت حرکت در نوک ترک تأثیر گذاشته که به نوبهی خود، بر مقدار چقرمگی شکست تأثیر میگذارد. چقرمگی شکست با افزایش اندازهی نمونه تا زمان به ثبات رسیدن، کاهش مییابد. الزامات اندازهی نمونه در ASTM E399 برای حصول اطمینان از این است که اندازهگیریهای مشابه با نمودار کرنش صفحهای بوده، با اطمینان از این که شکستگیهای نمونه، تحت شرایط الاستیک خطّی است. یعنی، ناحیهی پلاستیک باید در مقایسه با سطح مقطع نمونه، کوچک باشد. چهار پیکربندی نمونهی مجاز با نسخه فعلی E399 عبارتند از: نمونهی فشرده، نمونهی SENB، نمونهی قوسیشکل و نمونهی دیسکیشکل. نمونههای آزمایشهای معمولاً با عرضی (W) دو برابر ضخامت (B)، ساخته میشوند. آنها دارای خستگی پیش از ترک هستند، به طوری که نسبت طول به عرض ترک (a/W) بین ۰.۴۵ و ۰.۵۵ باشد. بنابراین طرّاحی نمونه به گونهای است که تمام ابعاد کلیدی a ،B و W-a تقریباً برابر باشند. این طرّاحی منجر به استفادهی کارآمد از مواد میشود؛ چون استاندارد، الزام میکند که هر یک از این ابعاد در مقایسه با ناحیهی پلاستیک، بزرگ باشند.

آزمون چقرمگی شکست کرنش صفحهای

هنگامی که یک آزمون چقرمگی شکست انجام میشود، رایجترین پیکربندی نمونههای آزمایشی، نمونهی خم شیار تک لبه (SENB یا خمش سه نقطهای) و نمونهی تنش فشرده (CT) هستند. آزمایش نشان دادهاست که شرایط کرنش صفحهای عموماً زمانی غالب میشوند که:[11]

که در این رابطه B حداقل ضحامت لازم، چقرمگی شکست ماده و استحکام تسلیم ماده میباشد.

آزمون با بارگذاری یکنواخت در یک نرخ مانند KI، به طوری که از ۰.۵۵ تا ۲.۷۵ افزایش یابد، انجام میشود. در طول آزمون، بار و بازشدگی دهانهی ترک (CMOD) ثبت میشوند و آزمایش تا زمانی که حداکثر بار حاصل شود، ادامه مییابد. بار بحرانی (PQ) از طریق نمودار بار برحسب CMOD محاسبه میشود. چقرمگی موقّت (KQ) به صورت زیر به دست میآید:

ضریب هندسی یک تابع بدون بعد از a/W بوده و از استاندارد E399، در چندجملهای قرار میگیرد. این چقرمگی موقّت هنگامی که الزامات زیر برآورده شوند، معتبر شناخته میشود:

- and

هنگامی که یک ماده با چقرمگی شکست نامعلوم آزمایش میشود، نمونهای از ضخامت مقطع ماده کامل مورد آزمایش قرار میگیرد یا نمونه براساس پیشبینی چقرمگی شکست، اندازهگیری میشود. اگر مقدار چقرمگی شکست حاصل از آزمایش، نیاز معادلهی بالا را ارضا نکند، آزمایش باید با استفاده از یک نمونهی ضخیمتر تکرار شود. علاوه بر این محاسبهی ضخامت، ویژگیهای آزمایش چندین نیاز دیگر دارد که باید قبل از آن که بتوان گفت یک آزمایش منجر به یک مقدار KIC شدهاست، برآورده شوند (مانند اندازهی لبههای برش).

هنگامی که یک آزمایش برای برآورده کردن ضخامت و سایر الزامات کرنش صفحهای شکست میخورد، مقدار چقرمگی شکست تولیدشده، Kc نامیده میشود. گاهی ممکن نیست که یک نمونه ساخته شود که الزامات ضخامت را برآورده کند. به عنوان مثال، هنگامی که یک صفحهی نسبتاً نازک با چقرمگی بالا مورد آزمایش قرار میگیرد، ممکن است ایجاد یک نمونهی ضخیمتر با شرایط کرنش صفحهای در نوک ترک امکان پذیر نباشد.

تعیین منحنی R و K-R

نمونهی نشاندهندهی رشد ترک پایدار، یک روند رو به رشد در چقرمگی شکست را نشان میدهد؛ چون طول ترک افزایش مییابد (گسترش ترک نرم). این نمودار چقرمگی شکست برحسب طول ترک، مقاومت منحنی R نامیده میشود. ASTM E561 روشی برای تعیین چقرمگی برحسب منحنیهای رشد ترک در مواد را ارائه میکند.[12] این استاندارد، محدودیتی نسبت به حداقل ضخامت ماده ندارد و از این رو میتواند برای ورقههای نازک مورد استفاده قرار گیرد؛ با این حال الزامات، برای LEFM باید برای آزمایش معتبر باشد. معیار LEFM اساساً بیان میدارد که بعد صفحه باید در مقایسه با ناحیهی پلاستیک بزرگ باشد.

در مورد تأثیر ضخامت بر روی شکل منحنی R تصوّری غلط وجود دارد. همچنین اشاره شدهاست که مقطع ضخیمتر همان ماده، با شکست کرنش صفحهای میشکند و چقرمگی شکست تکمقدار را نشان میدهد در حالی که مقطع نازکتر با شکست کرنش صفحهای میشکند و منحنی R رو به بالایی را نشان میدهد. با این حال عامل اصلی که شیب منحنی R را کنترل میکند، مورفولوژی شکست است و نه ضخامت. در برخی مواد، ضخامت مقطع، مورفولوژی شکست را از گسستگی نرم به گسستگی از مقطع نازک به ضخیم تغییر میدهد که در آن، ضخامت به تنهایی شیب منحنی R را تغییر میدهد. مواردی وجود دارد که در آنها، حتّی شکست کرنش صفحهای در افزایش منحنی R، به علّت به هم پیوستن ریزحفرهها رخ میدهد.

دقیقترین روش برای ارزیابی منحنی K-R با توجّه به اندازهی نسبی ناحیهی پلاستیک، وجود پلاستیسیته را در نظر میگیرد. در مورد پلاستیسیته قابل اغماض، منحنی بار برحسب جابهجایی از آزمایش بهدست میآید و بر هر نقطه منطبق میشود. این انطباق، معکوس شیب منحنی است و در صورتی که نمونه در یک نقطه معین بیبار شود، دنبال خواهد شد، که میتواند به عنوان نسبت جابهجایی به بار برای LEFM ارائه شود. این انطباق برای تعیین طول ترک آنی از طریق رابطهی ارائهشده در استاندارد ASTM استفاده میشود.

شدّت تنش باید با محاسبهی یک طول ترک مؤثّر اصلاح شود. استاندارد ASTM دو رویکرد جایگزین را ارائه میدهد. اوّلین روش، اصلاح منطقهی پلاستیک ایروین است. رویکرد ایروین طول ترک مؤثّر را شرح میدهد:[13]

رویکرد ایروین به یک راه حل تکرارشونده منجر میشود، چون خود K تابعی از طول ترک است.

روش دیگر، یعنی روش سکانت، از معادلهی طول ترک منطبق بر استاندارد ASTM، برای محاسبهی طول ترک مؤثّر، از یک انطباق مؤثّر استفاده میکند. انطباق در هر نقطه در منحنی بار برحسب جابهجایی، اساساً معکوس شیب منحنی است که در صورتی که نمونه در آن نقطه بیبار باشد، به دست میآید. در حال حاضر، منحنی بیباری، برای مواد الاستیک خطّی به مبدأ باز میگردد امّا برای مواد الاستیک–پلاستیک، چون یک تغییر شکل دائمی وجود دارد، باز نمیگردد. انطباق مؤثّر در یک نقطه برای حالت الاستیک - پلاستیک به عنوان شیب خط متّصل به نقطه و مبدأ (یعنی انطباق در صورتی که ماده الاستیک باشد) در نظر گرفته میشود. این انطباق مؤثّر برای به دست آوردن رشد ترک مؤثّر استفاده میشود و باقیماندهی محاسبات از معادله زیر پیروی میکند:

انتخاب اصلاح پلاستیسیته از عوامل اندازهی ناحیهی پلاستیک است. منحنی مقاومت پوششی استاندارد ASTM، حاکی از آن است که استفاده از روش ایروین برای منطقهی پلاستیک کوچک، قابلقبول بوده و استفاده از روش سکانت را زمانی که پلاستیسیتهی نوک ترک برجستهتر است، توصیه میکند. هم چنین از آنجا که استاندارد ASTM E561 حاوی الزاماتی برای اندازهی نمونه یا حداکثر مقدار مجاز گسترش ترک نیست، بنابراین استقلال اندازهی منحنی مقاومت تضمین نمیشود. مطالعات خیلی کمی نشان میدهند که وابستگی به اندازه در دادههای تجربی برای روش سکانت، کمتر است.

تعیین JIc

نرخ آزادسازی انرژی کرنشی بر واحد ناحیهی سطح شکست، با استفاده از روش انتگرال J که یک انتگرالگیری بر روی مسیر بستهی پیرامون نوک ترک است، محاسبه میشود. مقدار چقرمگی J، مقاومت ماده از نظر مقدار انرژی تنشی مورد نیاز برای رشد ترک را نشان میدهد. مقدار چقرمگی JIc برای مواد الاستیک-پلاستیک اندازهگیری میشود. اکنون تک مقدار JIc، به عنوان چقرمگی در نزدیکی شروع گسترش ترک نرم تعیین میشود (اثر کارسختی کرنشی مهم نیست). آزمون با بارگذاری و باربرداری چندین نمونه تا سطوح محتلف، انجام میشود. این امر سستی دهانهی ترک را ارائه میدهد که برای بهدست آوردن طول ترک با کمک روابط ارائهشده در استاندارد ASTM، که آزمون انتگرال J را پوشش میدهد، استفاده میشود.[14] یک روش دیگر برای اندازهگیری رشد ترک، علامتگذاری نمونه با استفاده از رنگآمیزی گرمایی یا ترک خستگی است. این نمونه در نهایت از هم جدا میشود و طول ترک با کمک علامتها، اندازهگیری میشود.

بدینگونه، آزمایش انجامشده، منحنی بار برحسب بازشدگی دهانه ترک را ارائه میدهد که برای محاسبهی J به صورت زیر استفاده میشود:

J الاستیک خطّی، با استفاده از رابطهی محاسبه میشود و K از رابطهی بهدست میآید که BN ضخامت خالص نمونهی شیاردار بوده و برای نمونهی بدون شیار با B برابر است.

J الاستیک-پلاستیک، با استفاده از رابطهی زیر محاسبه میشود:

که برای نمونهی خم شیار تک لبه، 2= میباشد.

bo طول پیوند اوّلیه است که از اختلاف بین طول و عرض ترک اوّلیه بهدست میآید.

APl مساحت ناحیهی پلاستیک زیر منحنی بار برحسب جابهجایی است.

از تکنیک کاهش دادهی تخصّصی برای بهدست آوردن یک JQ موقّت استفاده میشود. اگر معیار زیر برآورده شود، مقدار پذیرفته میشود:

جستارهای وابسته

منابع

- Suresh, S. (2004). Fatigue of Materials. Cambridge University Press. ISBN 978-0-521-57046-6.

- Kaufman, J. Gilbert (2015), Aluminum Alloy Database, Knovel, retrieved 1 August 2019

- Wei, Robert (2010), Fracture Mechanics: Integration of Mechanics, Materials Science and Chemistry, Cambridge University Press, ASIN 052119489X

- Courtney, Thomas H. (2000). Mechanical behavior of materials. McGraw Hill. ISBN 9781577664253. OCLC 41932585.

- Padture, Nitin (12 April 2002). "Thermal Barrier Coatings for Gas-Turbine Engine Applications". Science. 296 (5566): 280–284. Bibcode:2002Sci...296..280P. doi:10.1126/science.1068609. PMID 11951028.

- Liang, Yiling (2010), The toughening mechanism in hybrid epoxy-silica-rubber nanocomposites, Lehigh University, p. 20, OCLC 591591884

- E08 Committee. "Terminology Relating to Fatigue and Fracture Testing". doi:10.1520/e1823-13.

- "Standard Terminology Relating to Fatigue Fracture Testing". www.astm.org. doi:10.1520/e1823-13. Retrieved 2019-05-10.

- "Standard Test Method for Plane-Strain Fracture Toughness of Metallic Materials". www.astm.org. doi:10.1520/e0399-90r97. Retrieved 2019-05-10.

- Andrews, WR; Shih, CF. "Thickness and Side-Groove Effects on J- and δ-Resistance Curves for A533-B Steel at 93C". www.astm.org: 426. doi:10.1520/stp35842s. Retrieved 2019-05-10.

- "Standard Test Method for Plane-Strain Fracture Toughness of Metallic Materials". www.astm.org. doi:10.1520/e0399-90r97. Retrieved 2019-05-10.

- "Standard Practice for R-Curve Determination". www.astm.org. doi:10.1520/e0561-98. Retrieved 2019-05-10.

- Liu, M.; et al. (2015). "An improved semi-analytical solution for stress at round-tip notches" (PDF). Engineering Fracture Mechanics. 149: 134–143. doi:10.1016/j.engfracmech.2015.10.004.

- "Standard Test Method for Measurement of Fracture Toughness". www.astm.org. doi:10.1520/e1820-01. Retrieved 2019-05-10.