بورینگ

در ماشین کاری، بورینگ (به انگیلیسی: Boring) ، فرآیند گسترش حفرهای است که پیشتر با استفاده از یک ابزار برش نقطه ای یا یک سر خسته کننده حاوی چندین ابزار سوراخ شده یا در هنگام ریختهگری سوراخی بر روی آن ایجاد شده است و از لوله تفنگ و سیلندر موتور به عنوان مثالی از کاربرد این روش نام برد. از بورینگ برای رسیدن به دقت بیشتر قطر سوراخ استفاده میشود و می توان از آن برای جدا کردن یک سوراخ کوچک استفاده کرد. بورینگ را می توان به عنوان نقطه مقابل و به نوعی معادل تراشکاری ،که فرآیندی است برای شکل دهی به قسمت بیرونی و قطر بیرونی قطعه، برای قطر درونی قطعه دانست.

به دلیل محدودیتهای موجود در طراحی که به این دلیل ایجاد شده است که در این فرآیند قطعه کار ماشین و ابزار را احاطه کرده است ، فرآیند بورینگ را از نظر کاهش عمر و استحکام نگهداری ابزارها ، افزایش تمیزی و ظرافت زاویههای ایجاد شده ( به دلیل محدود شدن تکیهگاههایی که میتواند به لبه تحت برش متصل و داده شود) و همچنین دشوار بودن بازرسی از سطح نهایی و ایجاد شده ( از نظر سایز و اندازه ، فرم ، زبری سطح) ، نسبت به فرآیند تراشکاری به طور ذاتی چالش برانگیزتر میکند. اینها دلایلی است که باعث میشود بورینگ موضوعی برای خود در ماشینکاری با نکات ، ترفندها ، چالشها و مجموعه تخصصهای مخصوص به خود شناخته شود و علی رغم شباهتهایی که با تراشکاری دارد اما موضوعی جدا از آن شود.

اولین ماشین ابزار بورینگ در سال ۱۷۷۵ توسط جان ویلکینسن ابداع شد.[1]

بورینگ و تراشکاری همتایان یک دیگر در فرآیند سایندگی استوانهای که یکی ذاخلی و دیگری خارجی میباشد، هستند. هر فرآیند براساس الزامات و مقادیر پارامتر یک کاربرد خاص انتخاب میشود.[2]

انواع عملیات بورینگ

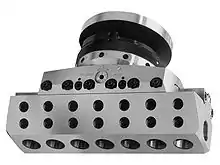

انواع مختلفی از بورینگ وجود دارد. نوار بورینگ ممکن است در هر دو انتها پشتیبانی شود (که فقط در صورتی کار میکند که حفره موجود یک سوراخ کامل تا انتهای قطعه باشد)، یا ممکن است در یک انتها از آن پشتیبانی شود (که برای هر دو سوراخ کامل و سوراخ تا عمق مشخص یا سوراخ کور عمل میکند) که این فرآیند به بورینگ خطی معروف است. نوع دیگری از این فرآیند بک بورینگ(به انگیلیسی: Backboring) نام دارد که فرآیندی است که از سوراخ موجود عبور کرده و سپس عملیات بورینگ را از پشت قطعه (نسبت به قسمت اصلی دستگاه) انجام میدهد.

ماشینآلات مورد استفاده

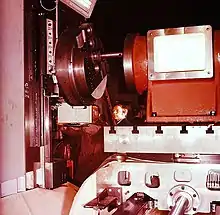

فرآیند بورینگ میتواند با ماشینآلات متفاوتی انجام بگیرد که شامل 1) ماشین آلات عمومی یا ماشینهای یونیورسال مثل ماشین تراش(CNC ها) یا ماشین فرز و 2) ماشین آلات تخصصی طراحی شده برای بورینگ به عنوان عملکرد اصلی مثل ماشین الگوتراش و ماشین بورینگ یا فرز بورینگ(فرز سوراخ تراشی)، که شامل سوراخ تراشی عمودی( قطعهکار حول محوری عمودی میچرخد در حالی که میله بورینگ به صورت خطی حرکت میکند؛ در اصل یک دستگاه تراش عمودی میباشد) و سوراخ تراش افقی( قطعهکار بر روی یک میز قرار میگیرد در حالی که میله بورینگ حول یک محور افقی میچرخد؛ در اصل یک ماشین تراش مخصوص افقی میباشد)

فرز بورینگ و ماشین فرز

ابعاد بین قطعه و بیت ابزار را می توان در حول دو محور تغییر داد تا هم به صورت عمودی و هم به صورت افقی به سطح داخلی برش داده شود. ابزار برش معمولاً یک نقطهای است و از فولاد پرسرعت(به انگلیسی: high-speed steel) M2 و M3 یا کاربید P10 و P01 ساخته شده است. با چرخاندن سر میتوان سوراخ مخروطی نیز ایجاد کرد.

ماشینهای بورینگ در اندازه و سبکهای با تنوع زیاد ارائه میشوند. بورینگ روی قطعههای کوچک را میتوان روی ماشین تراش انجام داد در حالی که قطعه های بزرگتر روی فرز بورینگ تراشیده میشوند. قطعهکارها معمولاً 1 تا 4 متر (3 فوت 3 تا 13 فوت 1 اینچ) اندازه دارند ، اما میتوانند به اندازه 20 متر (66 فوت) برسند. قدرت مورد نیاز میتواند تا 200 اسب بخار (150 کیلووات) باشد. خنکسازی منافذ از طریق یک مجرای توخالی از طریق میله بورینگ انجام میشود که در آن ماده خنککننده میتواند آزادانه جریان یابد. دیسکهای آلیاژ تنگستن در ميله مهر و موم میشوند تا اثرات ارتعاشات و صداها را در حين عمليات بورينگ خنثي كنند. سیستمهای کنترل میتوانند مبتنی بر رایانه باشند ، امکان اتوماسیون و افزایش استحكام و ثبات را فراهم میکنند. از آنجا که منظور از بورينگ کاهش تلورانس در حفرههايي كه از قبل در قطعه وجود دارد، است، چندین ملاحظات طراحی اعمال میشود. اول ، سوراخهاي با قطر بزرگ در مقايسه با طول به دلیل انحراف ابزار برش ترجیح داده نمیشوند. سپس، سوراخهايي كه از ميان قطعه عبور ميكنند نسبت به سوراخهاي كور(سوراخهایی که ضخامت قطعهکار را طي نميكنند) ترجيح داده ميشوند. ترجیحاً از سطوح داخلی کار قطع شده، جایی که ابزار و سطح برش تماس ناپیوسته دارند، دوري شود. میله بورينگ بازوی برجسته دستگاهی است که ابزارهاي برش را در خود نگه میدارد و باید بسیار سفت و محکم باشد.[3]

به دلیل عواملی که به تازگی ذکر شد ، حفاری در حفرههای عمیق و بورينگ در حفرههاي عميق ذاتاً زمينه كاري چالش برانگیز هستند که ابزار و تکنیکهای خاصی را میطلبند. با این وجود ، فناوریهایی تولید شدهاند که با دقت چشمگیر سوراخهای عمیق ایجاد میکنند. در بیشتر موارد ، آنها شامل چندین نقطه برش هستند که از نظر قطری مخالف هستند و نیروهای انحراف آنها یکدیگر را خنثي میکنند. آنها معمولاً شامل تحویل مایعات برشی پمپ شده تحت فشار از طریق ابزار برای دهانه نزدیک لبههای برش هستند. حفاری اسلحه و بورينگ توپ نمونههای کلاسیک اين موضوع است. این تکنیکهای ماشینکاری که برای ساخت بشکههای سلاح گرم و توپخانه استفاده شده است ، امروزه کاربرد زیادی در ساخت بسیاری از صنایع دارد. چرخههاي متفاوتي براي بورينگ در كنترلهاي CNC ها موجود است. این زیرروالهای از پیش برنامهریزی شده است که ابزار را از طریق عبورهای پی در پی برش ، جمع کردن ، پیشبرد ، دوباره برش ، دوباره جمع شدن ، بازگشت به موقعیت اولیه و … حرکت میدهد. این موارد با استفاده از کدهای G مانند G76 ، G85 ، G86 ، G87 ، G88 ، G89 نامیده میشوند.

ماشین تراش

تراشکاری بورینگ [4]یک عملیات برشکاری است که با استفاده از یک ابزار برش تک نقطهای یا یک سر بورینگ با بزرگ کردن دهانه موجود در یک قطعه کار ، سطوح مخروطی یا استوانه ای تولید میکند. برای سوراخهای غیر مخروطی ، ابزار برش موازی با محور چرخش حرکت میکند. برای سوراخهای مخروطی، ابزار برش با یک زاویه نسبت به محور چرخش حرکت میکند. هندسههای متفاوتی از بسیار ساده تا بسیار پیچیده با قطرهای مختلف را میتوان با استفاده از کاربردهای بورینگ تولید کرد. بورینگ یکی از اساسی ترین کارهای ماشین تراش در کنار تراشکاری و حفاری و سوراخکاری است.

تراشکاری بورینگ معمولاً نیاز به نگه داشتن قطعه کار در نظامهاي دستگاه و چرخش آن دارد. همانطور که قطعه کار چرخانده میشود ، یک میله بورینگ با درج متصل به نوک میله به یک سوراخ موجود وارد می شود. هنگامی که ابزار برش قطعهکار را درگیر میکند ، یک تراشه تشکیل میشود. بسته به نوع ابزار مورد استفاده ، مواد و سرعت ابزار نسبت به قطعه مورد تراش، توليد تراشه ميتوان به صورت پيوسته يا منقطع و مرحلهاي باشد.

هندسه تولید شده توسط تراشكاري بورينگ معمولاً بر دو نوع است: سوراخهای مستقیم و سوراخهای مخروطی. در صورت نیاز می توان به هر شكل سوراخ چندین قطر اضافه کرد. برای تولید سوراخ مخروطی ، ممکن است ابزار با زاویه نسبت به محور چرخش تجهيز و اضافه شود و یا هر دوي حركت ابزاري كه اضافه شده و حركت محوری همزمان باشند. سوراخهاي مستقيم و سوراخهاي استوانهاي خزينهدار شده با حركت ابزار به صورت موازي با محور چرخش قطعهكار توليد ميشوند.

چهار ابزار و دستگاه معمول كه براي نگه داري قطعهكار استفاده ميشوند عبارتند از: سه نظام، چهار نظام، ميلهگير(به انگليسي: collet)، صفحه گيره(به انگليسي: faceplate). سه نظام معمولا براي نگهداري قطعهكارهاي گرد يا با مقطع شش ضلعي استفاده ميشود چرا كه قطعهکار به طور خودکار در مرکز قرار میگیرد. در سه نظامها عدم دقت در چرخش بر روي محور چرخش با محدوديتهايي روبهرو ميباشد؛ در مدلهاي اخير CNC، اگر همه شرایط عالی باشد، میتواند اين عدم دقت بسیار کم باشد، اما به طور سنتی معمولاً حداقل 0.001-.003 اينچ (0.025-0.075 میلی متر) است. از چهار نظام برای نگه داشتن اشکال نامنتظم یا نگه داشتن اجسام گرد یا داراي مقطع شش ضلعی استفاده می شود. صفحه گيره نيز براي نگه داشتن اجسام غيرعادي و نامنتظم استفاده ميشود. ميلهگيرها مانند سه نطام و چهار نظام قطعهكار را به طور خودكار در مركز قرار ميدهند با عدم دقت كمتر اما هزينه بيشتري هم دارند.

برای بیشتر کاربردهای تراشكاري بورينگ، تلورانس در حدود 0.01 اينچ(0.25 میلی متر) به راحتی نگهداری میشود. تلورانس از مقدار معمول تا 0.005 اينچ (0.13 میلی متر) معمولا بدون مشکل یا هزینه خاص، حتی در حفرههای عمیق انجام میشود. تلورانس بین 0.004 اینچ(0.1 میلی متر) و 0.001 اینچ(0.025 میلی متر) جایی است که چالشها آغاز به افزایش میکنند. در حفره های عمیق با این تلورانس ، محدودیت اندازه و قطر سوراخ به اندازه محدودیتهای هندسی عامل محدود کننده میباشند.

محدودیتهای بورینگ از نظر دقت هندسی (شکل ، موقعیت) و سختی قطعهکار در دهههای اخیر با پیشرفت تکنولوژی ماشینکاری در حال کاهش است. به عنوان مثال ، گریدهای جدید درزهای برش کاربید و سرامیک دقت و کیفیت سطح قابل دستیابی بدون سنگزنی را افزایش داده و دامنه مقادیر سختی قطعهکار را که قابل اجرا هستند ، افزایش دادهاند. با این حال ، کار با تلورانسهای در حدود تنها چند میکرومتر (چند دهم) ، فرآیندهای تولید را مجبور میکند با این واقعیت روبرو شوند که هیچ قطعهکار واقعی در حالت ایدهآل نبوده و در حین امجام عملیات سفت و سخت و بیحرکت نیست. هر بار که یک برش، هرچقدر کوچک، برداشته شود، یا تغییر دمای چند صد درجهای، هرچقدر موقتی باشد، اتفاق بیفت، قطعهکار یا بخشی از آن احتمالاً به شکل جدیدی شکل میگیرد ، حتی اگر حرکت بسیار کوچک باشد. عواملی از این دست است که گاهی اوقات در بورينگ و تراشكاري مانع تراش استوانهای داخلی و خارجی می شوند. در نهایت ، هر میزان از بیعیب بودن ماشینکاری یا سنگ زنی ممکن است کافی نباشد چرا که با وجود اینکه قطعه هنگام ساخت در حد تلورانس مد نطر است ، در روزها یا ماههای بعدی از حد تلورانس خارج میشود. هنگامی که مهندسان با چنین موردی روبهرو می شوند ، تلاش برای یافتن سایر مواد قطعهکار یا طراحیای متناوب را که از اعتماد زیاد به عدم تحرک ویژگی های قطعه در مقیاس های میکرو یا نانو جلوگیری میکند ، انجام میدهند.[5]

منابع

- Pictorial History of England: Being a History of the People, as Well as a History of the Kingdom, Volume 1, By George Lillie Craik, Charles MacFarlane.

- "Boring (manufacturing)". Wikipedia. 2020-12-28.

- Kalpakjian, Schmid (2001), Manufacturing Engineering and Technology, Upper Saddle River, NJ, USA: Prentice Hall.

- Todd, Robert H.; Allen, Dell K. (1994), Manufacturing Processes Reference Guide, New York, NY, USA: Industrial Press.

- Schrader, G.; and Elshennawy, A. (2000) Manufacturing Processes & Materials, 4th Edition, Society of Manufacturing Engineers.

مشارکتکنندگان ویکیپدیا. «Boring (manufacturing)». در دانشنامهٔ ویکیپدیای انگلیسی.