جوشکاری اکسی استیلن

جوشکاری اکسی استیلن (اکسی گاز) یکی از روشهای جوشکاری قدیمی است، که به دلیل خصوصیات منحصر بهفرد خود هنوز در صنعت دارای کاربرد وسیعی میباشد. جوشکاری اکسی گاز به هر نوع احتراق گاز سوختنی با اکسیژن که به عنوان یک منبع گرمایی برای جوشکاری باشد، اطلاق میگردد. جوشکاری اکسی استیلن از شعله حاصل از سوختن گاز سوختنی با اکسیژن که در سر مشعل ایجاد میشود، جهت ذوب فلز پایه و سیمجوش استفاده میگردد. در این روش گاز سوختنی با اکسیژن به نسبت مناسب وارد محفظه اختلاط مشعل شده و پس از مخلوط شدن از سر نازل مشعل خارج شده و محترق میشود. حرارت حاصل از سوختن گازها در صنعت دارای کاربرد گوناگونی میباشد که عبارتند از:

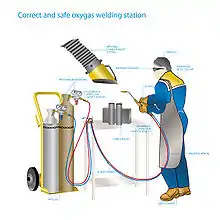

دستگاه[2]

دستگاههای مورد استفاده در جوشکاری گاز اساساً از یک منبع اکسیژن و یک منبع گاز سوختی (که معمولاً در سیلندرها وجود دارد)، دو تنظیم کننده فشار و دو شلنگ انعطافپذیر (برای هر سیلندر) و یک مشعل تشکیل شده است. از این نوع مشعلها میتوان برای لحیمکاری نیز استفاده کرد. سیلندرها اغلب در یک کالسکه چرخدار مخصوص حمل میشوند. نمونههایی از این مجموعه برای برشهای اکسی هیدروژن با سیلندرهای کوچک (به اندازه غواصی) وجود دارد که برای استفاده در عملیات نجات و موارد مشابه از پشت کاربر در یک کوله پشتی استفاده میشود.

گازهای سوختنی فرایند جوشکاری اکسی گاز[3]

گازهای سوختنی فرایند جوشکاری اکسی گاز که برای جوشکاری مورد استفاده قرار میگیرند، باید دارای خصوصیات ذیل باشند. 1- دمای شعله حاصل بالا باشد 2- سرعت احتراق زیاد باشد 3- انرژی حرارتی بالایی تولید نماید 4- دارای کمترین اثر مخرب بر روی جوش باشد 5- تهیه آن ساده و ارزان باشد.

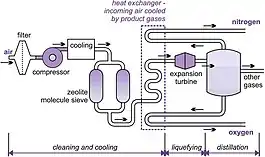

طرز تهیه اکسیژن برای فرایند جوشکاری اکسی گاز[2]

ابتدا هوا را از صافیهای ویژه عبور داده تا گرد و غبار، چربی و بخار آن گرفته شود؛ لذا مراحل ذیل به صورت متوالی انجام میگیرد:

- هوا توسط کمپرسور تا فشار bar ۲۰۰ تحت فشار قرار میگیرد.

- هوای متراکم شده از داخل کوپلهایی عبور نموده و باعث سرمازدگی و در نتیجه تبدیل هوای متراکم به مایع میگردد. (مانند سیستم سرما ساز در یخچالها)

- در این حالت فشار گاز افت نموده و به bar ۴ کاهش مییابد و دمای هوای مایع به ۲۰۰°C- میرسد.

- هوای مایع را مجدداً حرارت داده و در C° ۱۹۶- گاز نیتروژن جدا شده و در ۱۸۳°C- گاز اکسیژن تبخیر و جدا میگردد. گاز اکسیژن خالص را داخل کپسولها به صورت فشرده یا به صورت مایع در داخل کپسولهای مخصوص برای استفاده در فرایند جوشکاری اکسی گاز به بازار عرضه میکنند.

گاز استیلن C2H2 مورد استفاده در فرایند جوشکاری اکسی گاز[5]

گاز استیلن با فرمول شیمیایی C2H2 یک گاز هیدروکربنی میباشد که درصد وزنی کربن آن بیشتر از گازهای هیدورکربنی دیگر است. این گازها بدون رنگ و سبکتر از هوا بوده و دارای بوی نامطبوعی میباشد. بدبو بودن آن به دلیل وجود ناخالصیهای نظیر سولفورهیدروژن و فسفر هیدروژن میباشد. گاز استیلن را از تماس آب بر روی سنگ کاربید به دست میآورند.

تولید گاز استیلن برای فرایند جوشکاری اکسی گاز

تولید گاز استیلن برای فرایند جوشکاری اکسی گاز از تماس سنگ کاربید کلسیم CaC2 با آب، گاز استیلن C2H2 متصاعد میگردد. واکنش شیمیایی حاصل یک فعل و انفعال گرمازا میباشد، به گونهای که از هر کیلوگرم کاربید کلسیم ۴۰۰ کیلو کالری گرما تولید میشود.

CaC2 + 2H2O → C2H2 + Ca(OH)2 + 400 Kcal

۱۵ کیلوگرم گاز استیلن در فشار بالای ۲ بار (psi ۳۰) ناپایدار بوده و خاصیت انفجاری دارد؛ بنابراین برای رعایت ایمنی لازم است فشار استیلن در مولدها یا خروجی رگلاتورها و لولههای انتقال از ۱ bar بالاتر نرود.

طرز تهیه کاربید کلسیم (سنگ کاربید) C2Ca

کاربید کلسیم با نام تجاری سنگ کاربید، ماده اولیهٔ تولید گاز استیلن برای مصارف جوشکاری و برشکاری محسوب میشود.

کاربید کلسیم به صورت مذاب به داخل بوتههای ویژه ریخته شده و پس از سرد شدن، آن را آسیاب کرده و در اندازههای مختلف در شبکههای آببندی شده، به بازار عرضه میشوند. کاربید کلسیم به شدت جاذب آب است و به محض رسیدن مختصری رطوبت به آن گاز استیلن متصاعد میشود. حتی رطوبت هوا با سنگ کاربید، گاز استیلن تولید مینماید. هر کیلوگرم سنگ کاربید در صورت خالص بودن، ۳۵۰ لیتر گاز استیلن تولید مینماید ولیکن به دلیل همراه بودن با برخی ناخالصیها این مقدار تا ۲۵۰ لیتر کاهش مییابد.

آمادهسازی فلز مبنا قبل از فرایند جوشکاری

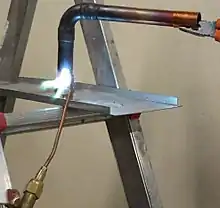

هر ۵ نوع اتصال: لب به لب، لب روی هم، تی شکل، گوشه ای و لبه ای را میتوان با فرایند جوشکاری اکسی استیلن جوشکاری نمود و بسته به جنس فلز مبنا و استحکام مورد نظر میتوان از جوشهای گلویی (Groove) و جوشهایشیاری (Fillet) استفاده نمود و همچنین باید محل اتصال از چربی کثیفی و زنگزدگی تمیز شود و فاصله بین دو فلز مبنا (GAP) را رعایت نمود. در شکل فوق میتوانید انواع آمادهسازی فلز مبنا قبل از فرایند جوشکاری مشاهده کنید.

مزایای جوشکاری اکسی استیلن

- این فرایند برای ساختن و تعمیر قطعات بهطور وسیع به کار میرود.

- گرمای ورودی بسته به سرعت جوشکاری، اندازه، سیالیت و کشش سطحی حوضچهمذاب میتواند قابل کنترل باشد.

- نرخ گرم و سرد شدن بهطور آهسته میباشد.

- چون گرمای ورودی از طریق فلز پرکننده نمیباشد بنابراین کنترل نرخ تهنشین شدن فلز پر کننده به فلز جوش قابل کنترل بوده و حتی میتوان مقدار گرما را بهطور انتخابی به فلز پرکننده یا فلز مبنا داد.

- تجهیرات این فرایند، کم هزینه و قابل حمل و نقل میباشد.

- هزینه و نگهداری تجهیزات جوشکاری نسبت به بقیه فرایندها پایین میباشد.

معایب جوشکاری اکسی استیلن

- گرمای شعله جوشکاری گاز کمتر از گرمای قوس الکتریکی است.

- فلاکسهای مصرفی در این فرایند باعث تولید دود و گازهایی شده که برای چشم، گوش، گلو و ریهٔ شخص جوشکار، مضر است.

- این فرایند برای جوشکاری فلزات دیرگداز مانند تنگستن، مولیبدن، تانتالیوم و غیره و نیز فلزات واکنشدار مانند تیتانیوم و زیرکونیوم مناسب نیست.

- نسبت به گرمای قوس، زمان زیادی طول میکشد تا گرمای شعله به گرمای نقطه ذوب برسد. گرمای ورودی جوش به فلز پایه زیاد است.

- منطقه تحت تأثیر حرارت HAZ زیاد میباشد که این باعث درشت شدن دانهها، بیشترین اعوجاج و کمترین مقاومت به خوردگی خواهد شد.

- استفاده از فلاکس به عنوان یک محافظ در این فرایند مانند کیفیت استفاده از گازهای خنثی جوشکاری به عنوان یک محافظ در فرایند جوشکاری آرگون (جوشکاری تیگ) و جوشکاری میگ و مگ استفاده میشود، نیست.

منابع

- "File:Oxygas welding station.jpg". Wikipedia.

- https://www.fulltextarchive.com/page/Oxy-Acetylene-Welding-and-Cutting1/

- http://www.sweethaven.com/sweethaven/BldgConst/Welding/lessonmain.asp?lesNum=4&modNum=1

- "File:Oxygas welding station.jpg". Wikipedia.

- "Oxy-fuel welding and cutting". Wikipedia. 2020-11-25.

- welding321. «Oxy Acetylene Welding (OFW) Fundamentals Pressure Settings Chart Set Up And Kit» (به انگلیسی). دریافتشده در ۲۰۲۰-۱۱-۲۵.

- https://books.google.com/books?

- https://en.wikipedia.org/wiki/Oxy-fuel_welding_and_cutting

- https://books.google.com/books?id=x98DAAAAMBAJ&pg=PA948&dq=Popular+Science+1933+plane+%22Popular+Mechanics%22&hl=en&ei=T4wiTpSVB4bnsQLQ5ujWAw&sa=X&oi=book_result&ct=result&resnum=9&ved=0CEkQ6AEwCDgK#v=onepage&q&f=true