ریختهگری تحت فشار

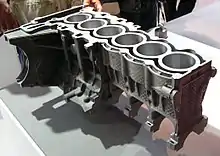

ریختهگری تحت فشار یا دایکَست (به انگلیسی: Die casting) گونهای از ریختهگری است که مواد مذاب تحت فشار به داخل قالب تزریق میشود. در این سیستم بر خلاف روشهای دیگر ریختهگری که مذاب تحت نیروی وزن خود به داخل قالب میرود، مواد مذاب با فشار داخل قالب تزریق میشود و در همان حالت یعنی تحت فشار مواد مذاب منجمد میشود و امکان تولید قطعات با استحکام بالا را میدهد. ریختهگری تحت فشار کوتاهترین راه تولید یک محصول از فلز میباشد. یکی از مزایای این روش، تولید قطعات بسیار نازک و همچنین با استحکام بسیار زیاد میباشد که ساخت آن توسط روشهای دیگر ریختهگری تقریباً غیرممکن میباشد.

اهداف ریختهگری تحت فشار

از روش ریختهگری تحت فشار زمانی استفاده میکنیم که سه هدف کلی را مد نظر داشته باشیم که در ذیل به شرح آن میپردازیم:

- هنگامی که بخواهیم تعداد بسیار زیادی از قطعات که از کیفیت سطحی خوب برخوردار باشند را تولید کنیم.

- دقت بالا در اندازه

- دیوارهها و پلههای نازک از جنس فلزات سبک در قالبهای فلزی دائم.

انواع ریختهگری تحت فشار

در این روش از قالبهای فلزی استفاده میشود. تفاوت اساسی روشهای تحت فشار در روش پُر شدن قالب است. در این روش پر شدن قالب براساس نیروی ثقل مذاب میباشد در حالی که در ریختهگری تحت فشار، پر شدن قالب در اثر فشار وارد بر مذاب بوده و انجماد نیز تحت فشار انجام میگیرد. به همین دلیل در روش ریختهگری تحت فشار امکان تولید قطعات پیچیدهتر وجود داشته و از لحاظ مک و حفرههای گازی و نیز خواص مکانیکی شرایط بهتری نسبت به ریختهگری در قالبهای ریژه دارد

ریختهگری تحت فشار بر اساس نیروی فشار اعمال شده به دو دسته تقسیم میشود:

۱-ریختهگری تحت فشار بالا

۲-ریختهگری تحت فشار کم

روش ریختهگری تحت فشاربالا کاربرد وسیعتری نسبت به روش ریختهگری تحت فشار کم دارد و در صنعت اصطلاحاً به آن (ریختهگری تحت فشار) یا (دایکست) گفته میشود؛ بنابراین زمانی که اصطلاح تحت فشار آورده شد، مقصود ریختهگری تحت فشار بالا میباشد. از جنبهای دیگر به دو دسته زیر تقسیم میشود:

الف) ریختهگری تحت فشار با محفظه داغ: در ریختهگری تحت فشار با محفظه داغ، مخزنی از فلز مذاب در کوره مربوط به دستگاه نگهداری میشود. سپس پمپ دستگاه به داخل فلز مذاب فروبرده میشود و پمپ، مذاب را به داخل قالب میراند. استفاده از فرایند محفظه داغ به فلزات زودگداز عمدتاً آلیاژهای روی که در دمای ۴۰۰ تزریق صورت میگیرد، منحصر میشود.

ب) ریختهگری تحت فشار با محفظه سرد: روش ریختهگری تحت فشار با محفظه سرد برای آلیاژهایی که دمای ذوب بالایی دارند مانند آلیاژهای آلومینیم که تزریق در بالاتر از ۵۰۰ درجه سانتیگراد صورت میپذیرد، مورد استفاده قرار میگیرد. در این روش محفظه در مجاورت قالب با فلز مذاب، بارگیری شده و سپس مذاب با فشار به داخل قالب رانده میشود. در این روش فشار اعمال شده در حدود4000-15000psi میباشد.

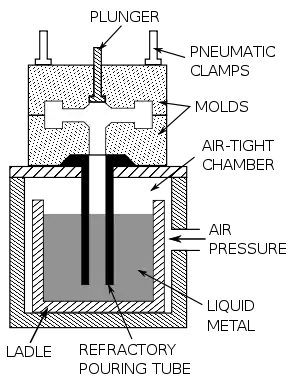

ریختهگری در قالبهای فلزی تحت فشار کم

بهطور کلی در این روش قطعات ریختگی که اصولاً از نوع فلزات سبک هستند را به وسیله قالبهای فلزی دائم بر روی ماشینهای خاص ریختهگری کم فشار تولید میکنند. در این فرایند، بوته مذاب فلزات سبک که در داخل محفظههای گرمی در بسته قرار دارد، از طریق لوله انتقال مذاب با قالب فلزی در تماس قرار میگیرد. هوای فشرده یا همان گاز را به منظور پر کردن قالب به محفظه مذاب هدایت میکنند تا در نتیجه فشاری در حدود ۰٫۲ تا ۰٫۵ بار بر آن اعمال شود و مذاب از طریق لوله انتقال به سمت بالای قالب فرستاده میشود تا در نهایت قالب پر شود. لازم به توضیح است که در مرحله انجماد مذاب، فشار اعمالی بایستی همچنین برقرار باشد تا ساختار بلوری متراکم و یکنواختی به وجود بیاید.

نکته: پیش از خارج نمودن قطعه، فشاری که اعمال میشود بایستی قطع شود تا مذاب بتواند در لوله به سمت پایین هدایت شود.

ماشینهای ریختهگری کم فشار

در حال حاضر ماشینهای ریختهگری کم فشار به صورت تمام خودکار تنظیم میشوند و همچنین قالبهای فلزی با سطح جدایش عمودی یا افقی دارند که مجهز به کشش ماهیچه و بیرون اندازهای هیدرولیکی یا پنوماتیکی هستند.

نکته: دمای قالبهای فلزی در هنگام کار دستگاه چیزی در حدود ۳۰۰ تا ۳۸۰ درجه سانتیگراد میباشد.

روش کار قالبهای فلزی

بر روی صفحه پایینی ماشین، نصفه زیری قالب فلزی به عنوان نصفه ثابت قالب محکم میشود و نصفه متحرک قالب بالایی بر روی صفحه متحرک ماشین محکم میشود که غالباً ماهیچههای فولادی نیز بهطور هیدرولیکی روی آن کار گذاشته میشود.

ترکهای خستگی گرم قالبهای ریختهگری تحت فشار

ترک خوردن خستگی گرمایی یک از عیوب سطحی بسیار مهمی است که درقالبهای دایکست ساخته شده از آلومینیوم اتفاق میافتد. قالبهای ریختهگری تحت دمای بالا و بارهای مکانیکی قرار میگیرند و ترکهای خستگی گرم قالبها که در نتیجه سیکلهای گرمایی ایجاد میشوند، بهطور محسوسی منجر به کوتاه شدن نیمه عمر قالب میگردند و ترکها منجر به کاهش کیفیت سطح قالبها و در نتیجه کاهش کیفیت سطح قطعات ریختگی میشوند. بارهای مکانیکی و گرمایی منجر به تنشهای موضعی بالا و در نتیجه ایجاد ترکهای سطحی میشوند. عمیقترین ترکها قبل از ۲۰۰۰ سیکل اتفاق میافتد و به صورت تصاعدی در سیکلهای بعدی گسترش مییابد. این ترکها در نزدیکی راهباره قالب، جایی که شیبهای دمایی به خاطر دمای بالاتر مذاب، بیشتر هستند، اتفاق میافتند و ترکها همچنین در مناطقی که تمرکز تنش بالاتری دارند، مثل لبهها و گوشههایی با زاویه کوچک، زودتر اتفاق میافتند. ترکهایی که زودتر تشکیل میشوند معمولاً حین سیکلهای بعدی عمیقتر و طولانیتر میشوند. عمق ترکهای مشاهده شده از حدود چند دهم میلیمتر تا ۷۵ میلیمتر تغییر میکند. ریز ساختار ماده قالب در نزدیکی سطح به تدریج و در اثر گرمادهی زیاد به وسیلهٔ آلیاژ آلومینیوم مذاب نرم میشود که باعث بازپخت مارتنزیت و در نتیجه کاهش سختی میگردد. نرم شدن سطحی، شروع ترکها و گسترش بیشتر آنها را افزایش میدهد.

تخلخل جریان در قطعات ریختهگری تحت فشار

تخلخل جریان نوعی از تخلخل میباشد که ناشی از جریان ضعیف مواد بوده و باعث ایجاد عیوب سطحی مانند سوراخها، حفرهها و عیوب داخل قطعه مانند تخلخلها میشود. ترکیبی از علتهای ایجاد عیوب سطحی و تخلخلهای گازی را میتوان دلیل بروز تخلخل جریان عنوان کرد. یکی از دلایل بروز تخلخل جریان ناشی از فشار کم در انتهای سیکل تزریق (قبل از اعمال فشار مضاعف) میباشد که باعث افت فشار مواد در انتهای سیکل یعنی دقیقاً در جایی که به آن احتیاج است میشود. باید به این مسئله توجه نمود که هنگامی که تخلخل ناشی از این عامل باشد، (جریان ضعیف) این تنها قسمتی از عیوب خواهد بود. یعنی هرچیزی که باعث تخلخل جریان شود، (مانند فشار کم تزریق) بدون شک باعث ایجاد عیوب دیگری نیز خواهد شد به عبارت دیگر، کیفیت پایین قسمتهای درونی قطعات که ناشی از فشار کم میباشد و احتمالاً تعدادی از عیوب دیگر را در آنجا خواهیم داشت. همچنین تخلخل جریان میتواند ناشی از درجه حرارت کم مواد باشد. این بدان معناست که درجه حرارت مواد در گلویی تزریق بیش از حد کم میباشد؛ که معمولاً به دلیل نگهداری مواد در درجه حرارت پایین در کوره نگهدارنده است. همچنین این مسئله میتواند به علت سرد شدن مواد در ملاقه و سیلندر تزریق باشد. درجه حرارت پایین مواد مانع از پاشش و لحیم شدگی میشود. در چنین وضعیتی ممکن است ظاهر قطعه چندان بد به نظر نرسد و لذا از نظر اپراتور قابل قبول باشد، ولی تخلخلهای درونی در قطعه مستتر بوده و در فرایندهای ثانویه این موضوع آشکار شود. در این میان باید در نظر داشت که تغییرات دمایی ثبت گردیده و اثرات آن دیده شود، چون در غیر اینصورت این عامل (تغییرات درجه حرارت) باعث تغییراتی در قطعه خواهد شد که اثرات خود را در فرایندهای بعدی و مکمل نشان میدهد. درجه حرارت بسیار پایین قالب با مواد دارای دمای پایین، فاصله جریان بلند و زمان پرشدن طولانی با هم ترکیب شده و خود را به عنوان عیوب جریان نشان میدهد. تمامی این موارد مکمل یکدیگر در ایجاد این عیب میباشند و بنابراین چنانچه هرکدام از آنها به صورت مجزا مورد بررسی قرار گیرند تنها مقدار ناچیزی انحراف در آنها دیده میشود که از نظر بازرس کنترل کیفیت مسئله چندان مهمی نخواهد بود؛ حال آنکه وضعیت کاملاً برعکس میباشد. تنظیم، کنترل و پایش هر کدام از این عوامل در محدوده طراحی شده بسیار مهم و مطلوب میباشد. یکی دیگر از عوامل بروز تخلخل جریان در قطعه، زمان پر شدن طولانی و بسیار آهسته میباشد. تشخیص این نوع تخلخل از تخلخل انقباضی، هنگامی که قطعه برش زده میشود بسیار مشکل است. نحوه تشخیص این نوع از تخلخل به روشهای زیر میسر است:

- تنظیم ماشین اشعه x بهطور دقیق ممکن است خطوط بین جریان را در داخل قطعه نشان دهد.

- آزمایش سطح دارای تخلخل جریان، خاصیت ساختار دندریتی مانند تخلخل انقباضی را از خود نشان نمیدهد.

- آزمایش کردن تخلخل، برش دادن قطعه در جهت جریان مشاهده شده و استفاده از جوهر قالب در ناحیه تخلخل. چنانچه مسیر جریان جوهر قالب تقریباً به صورت مستقیم از محل تخلخل عبور کند، احتمالاً این امر نشان دهنده خطوط مابین جریان میباشد و همین امر باعث تشخیص عیب جریان خواهد شد.

مزایا

- تولید انبوه و با صرفه

- تولید قطعه مرغوب با سطح مقطع نازک

- تولید قطعات پیچیده

- قطعات تولید شده در این سیستم از پرداخت خوبی برخوردار است.

- قطعه تولید شده استحکام خوبی دارد.

- در زمان کوتاه تولید زیادی را امکان میدهد.

- امکان تولید قطعات به صورت سری

معایب

- هزینه بالا

- وزن قطعات در این سیستم، محدودیت دارد.

- از فلزاتی که نقطه ذوب پایینی در حدود آلیاژ مس دارند فقط میتوان استفاده نمود.

- هزینه سنگین تعمیر نگهداری قالب و دستگاه دایکست.

- جهت فلزات با نقطه ذوب بالا مثل فولاد، چدن و غیره به هیچ عنوان کارایی ندارد

ماشینهای دایکست

این ماشینها دو نوع کلی دارند:

۱-ماشینهای با محفظه تزریق سرد (به انگلیسی: cold chamber): در این نوع سیلندر تزریق خارج از مذاب بوده و فلزاتی مانند AL و Cu و mg تزریق میشود و مواد مذاب توسط دست به داخل سیلندر تزریق منتقل میشود.

۲-ماشینهای با محفظه تزریق گرم (به انگلیسی: Hot chamber): در این نوع سیلندر تزریق داخل مذاب و کوره بوده و فلزاتی مانند سرب خشک و روی، تزریق میشود و مذاب اتوماتیک تزریق میشود.

محدودیتهای سیستم سرد کار افقی

۱-لزوم داشتن کورههای اصلی و فرعی برای تهیه مذاب و رساندن مذاب به داخل سیلندر تزریق.

۲- طولانی بودن مراحل کاری.

۳-امکان به وجود آمدن نقص در قطعه به دلیل افت حرارت مذاب آکومولاتور یک سیلندر دو طرفه بازشو که داخل آن یک پیستون شناور وجود دارد که یک سمت آن فشار گاز از نوع گاز بیاثر مانند گاز ازت که در سیستم با D O مشخص میباشد، تحت فشار است و در سمت دیگر فشار روغن که در سیستم با P N مشخص میباشد.

جستارهای وابسته

منابع

- ویکیپدیا انگلیسی