ریختهگری دقیق

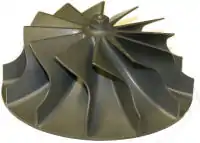

ریختهگری دقیق (به انگلیسی: Investment Casting) که به نام «ریختهگری با مدلهای مومی» یا «ریختهگری ظریف» نیز شناخته میشود، فرایندی صنعتی بر پایه روش ریختهگری موم ذوب شونده است که از آن برای ساخت قطعات فلزی از هر نوع آلیاژی میتوان استفاده کرد و معمولاً برای تولید قطعات پیچیده که دارای دیوارههای نازک هستند، استفاده میشود.

از مزایای این روش میتوان به کیفیت سطح فوقالعاده، دقت ابعادی بالا، قابلیت نامحدود در پیچیدگی قطعه و قابلیت ریختگری هر نوع آلیاژ، بدون داشتن هیچ گونه خط جدایش یا رگه مذاب اشاره کرد. محدودیتهای این روش عبارتند از: هزینه بالای ساخت الگو و قالب، هزینه بالای نیروی کار و همچنین محدودیت در سایز قطعات قابل ریختن (معمولا از ۳ گرم تا ۵ کیلوگرم). با این حال قطعاتی از هواپیما با وزن ۴۵۰ کیلوگرم نیز توسط این روش تولید شدهاند. این روش قادر به ریختن قطعاتی با ضخامت دیوار ۰٫۶ میلیمتر تا ۷٫۵ سانتیمتر بوده، و تلرانس ابعادی قابل حصول با آن ۰٫۱ میلیمتر به ازای ۲٫۵ سانتیمتر اولیه و سپس ۰٫۰۲ میلیمتر به ازای هر سانتیمتر اضافه میباشد. زبری سطح تولیدی با این روش بین ۱٫۳ تا ۴ میکرون rms میباشد.[1]

پیشرفتهای اخیر در زمینه تولید افزودنی (additive manufacturing) امکان ساخت مدلهای مومی را مستقیماً از دادههای رایانهای و بدون نیاز به ساخت قالب گرانقیمت فراهم ساخته است. از مزیتهای این روش در تولید الگو میتوان به کاهش هزینههای ساخت قالب و فراهم شدن ساخت قطعاتی با تیراژ پایین اشاره کرد. همچنین یکی از ویژگیهای منحصر به فرد ساخت الگو توسط پرینتر سه بعدی، ساخت قطعاتی با پوسته خارجی یکپارچه ولی با ساختار داخلی شبکهای یا لانه زنبوری (honeycomb) است. این کار باعث کاهش مصرف ماده و کاهش وزن قطعه نهایی میشود.[1]

تاریخچه

تاریخ غنی و طولانی ریختهگری دقیق به هزاران سال پیش و تولید زیور آلات برنز، مس و طلا، بتها و مجسمهها در مصر باستان و بینالنهرین، سلسله هان در چین و آزتک در مکزیک برمیگردد. نخستین و شناخته شدهترین متنی که فرایند ریختهگری دقیق در آن شرح داده شده توسط فردی به نام Theophilius Presbyte در ۱۱۰۰ میلادی نوشته شد، مدتی پس مطالب او توسط مجسمهساز و زرگری به نام Benevenuto Cellinic مورد استفاده قرار گرفت و از آن برای ساخت مجسمههای perseus و medusa که هماکنون در فلورانس ایتالیا موجود است استفاده کرد. به مرور زمان و در اواسط دهه ۱۵۰۰ روش ریختهگری دقیق به عنوان یک روش معمول برای ساخت مجسمههای برنزی و آثار هنری دیگر مورد توجه قرار گرفت. ریختهگری دقیق در سال ۱۸۹۷ توسط یک دندانساز آمریکایی برای مصارف دندانپزشکی مورد استفاده قرار گرفت. بههرحال صنایع ریختهگری تا شروع جنگ جهانی دوم توجه زیادی به این روش نکرده تا آنکه قیمت ماشینهای ابزار در آن زمان به دلیل احتیاجات تسلیحاتی بالا رفت، همچنین محدودیت زمانی درتولید قطعات نظامی و صنایع هواپیماسازی که در ضمن باید دارای ابعادی زیاد و پرداخت سطحی خوبی باشند موجب گردید تا این روش مورد توجه قرار گیرد. از آنجایی که روش ریختهگری دقیق میتوانست کلیه نیازهای فوق را برآورده سازد، این روش حتی در زمانهای پساز جنگ نیز در بسیاری از صنایع غیر هواپیمایی مانند جواهرسازی که به قطعات پیچیده و دقیق احتیاج داشتند مورد استفاده قرار گرفت.

فرایند و مراحل ریختهگری دقیق

ریختهگری دقیق را میتوان از یک مدل موم اصلی (روش مستقیم) یا از کپیهای موم از یک الگوی اصلی که نیازی نیست از موم ساخته شود (روش غیر مستقیم) انجام داد. مراحل زیر روند غیر مستقیم، که میتواند دو تا هفت روز به طول انجامد را توصیف میکند.

- ساخت الگوی اصلی: یک هنرمند یا قالب ساز یک الگوی اصلی از موم، خاک رس، چوب، پلاستیک یا مواد دیگر میسازد.

- ساخت قالب: قالبی مناسب الگوی اصلی که به آن قالب اصلی گفته میشود، ساخته میشود. اگر الگوی اصلی از فولاد ساخته شده باشد، قالب را میتوان با استفاده از فلزی با نقطه ذوب پایینتر بهطور مستقیم از الگوی اصلی ریختهگری کرد. قالبهای لاستیکی هم میتوانند بهطور مستقیم از الگوی اصلی ریختهگری شوند. روش دیگری هم وجود دارد که قالب اصلی میتواند مستقلاً ماشین کاری شود؛ بدون ساخت الگو.

- تولید الگوهای مومی: اگرچه به آنها الگوهای مومی گفته میشود، اما مواد الگو ممکن است از پلاستیک یا جیوه منجمد باشد. الگوهای مومی را میتوان به یکی از دو روش زیر تولید کرد. در یک فرایند، موم به داخل قالب ریخته شده و گردانده میشود تا یک لایه موم سطح داخلی قالب را بپوشاند. این عمل تکرار میشود تا ضخامت الگوی مورد نظر حاصل شود. روش دیگر شامل پر کردن کل قالب با موم مذاب و سرد شدن موم تا تبدیل شدن آن به جامد است.

- مونتاژ الگوهای مومی: الگوهای چندگانهٔ مومی به صورت یک الگوی بزرگ ساخت و مونتاژ میشوند تا در یک دسته ریختهگری شوند. در این وضعیت، الگوها به یک راهگاه مومی متصل میشوند تا یک خوشه یا درخت ایجاد کنند. برای متصل کردن الگوها از یک ابزار گرمایشی استفاده میشود تا سطح تعیین شدهای از موم را به آرامی ذوب کند. سپس به بدنه فشرده شده و سرد میشوند. صدها الگو میتوانند به یک درخت مونتاژ شوند. الگوهای موم میتوانند تعقیب شوند؛ به این معنی که خطوط جدایش با استفاده از ابزار فلزی داغ ساییده میشوند. در نهایت، الگوها (با از بین بردن عیوب) پیراسته میشوند تا همانند قطعات پرداخت شده به نظر برسند.

- به کار بردن مواد دقیق: قالب سرامیکی، با تکرار یک سری از مراحل پوشش، اندود و سخت شدن، تا زمانی که ضخامت مورد نظر به دست آید، تولید میشود. فرایند پوشش شامل فرو بردن خوشهٔ الگو به درون دوغابی از مواد نسوز و سپس خارج کردن آن برای ایجاد یک پوشش سطحی یکنواخت است. در مرحلهٔ اول برای حفظ جزئیات قالب از مواد ریز استفاده میشود که به آن پوشش اولیه گفته میشود. در مرحلهٔ اندودکاری، ذرات سرامیکی درشت، با فرو بردن الگوها به یک بستر مذاب یا به صورت دستی اعمال میشود. مرحلهٔ سخت شدن هم به پوشش اجازه میدهد تا بهبود یابد. این مراحل آنقدر تکرار میشوند تا پوشش دقیق به ضخامت مورد نیاز برسد. قالب رها میشود تا بهطور کامل خشک شود، که میتواند ۱۶ تا ۴۸ ساعت طول بکشد. فرایند خشک کردن را میتوان با استفاده از خلأ یا به حداقل رساندن رطوبت محیط، سرعت بخشید. قالب دقیق را همچنین میتوان با قرار دادن خوشهٔ الگو درون یک فلاسک و سپس ریختن دوغاب مایع از بالا ایجاد کرد. سپس فلاسک به ارتعاش درآمده تا هوای به دام افتاده خارج شود و به مواد کمک کند تا هر گونه حفره کوچک را پر کنند. مواد نسوز متداول مورد استفاده در ریختهگری دقیق عبارت اند از: سیلیس، زیرکن، سیلیکاتهای مختلف آلومینیوم و آلومینا. سیلیس معمولاً به صورت مذاب استفاده میشود؛ اما گاهی اوقات کوارتز، به دلیل کم هزینه تر بودن نیز به کار میرود. سیلیکاتهای آلومینیوم مخلوطی از آلومینا و سیلیس هستند که معمولاً مخلوطهایی حاوی ۴۲ تا ۷۲٪ آلومینا استفاده میشود. در پوششهای اولیه معمولاً مواد نسوز مبتنی بر زیرکن استفاده میشوند زیرا زیرکونیوم تمایل کمتری به واکنش با فلز مذاب دارد. پیش از سیلیس، مخلوطی از گچ و خاک رس استفاده میشدهاست.

- موم زدایی: هنگامی که قالبهای سرامیکی بهطور کامل بهبود یافتند، آنها را وارونه داخل کوره قرار میدهند تا موم، ذوب و تبخیر شود. بشتر شکستهای پوسته در این مرحله رخ میدهد؛ زیرا ضریب انبساط حرارتی موم بسیار بیشتر از قالب سرامیکی آن است. وقتی موم گرم میشود انبساط پیدا کرده و تنش ایجاد میکند. برای به حداقل رساندن این تنشها، موم با بیشترین سرعت ممکن گرم میشود؛ در نتیجه سطح بیرونی موم میتواند به سرعت ذوب و تخلیه شود و برای انبساط بقیه موم فضا ایجاد کند. در برخی شرایط، ممکن است پیش از گرم کردن سوراخی در قالب حفر شود تا به کاهش این تنشها کمک کند. مومهایی که از قالب خارج میشوند معمولاً بازیافت شده و دوباره استفاده میشوند.

- پیش گرم کردن قالبها: قالب تا دمای ۸۷۰ تا ۱۰۹۵ درجه سانتی گراد گرم میشود تا هرگونه رطوبت و موم باقیمانده از آن خارج شود. گاهی اوقات این حرارت برای پیش گرم کردن قالب پیش از ریختن مذاب استفاده میشود اما دیگر اوقات به قالب اجازه سرد شدن میدهند تا بتوان آن را مورد آزمایش قرار داد. پیش گرم کردن به فلز اجازه میدهد تا زمان بیشتری مذاب باقی بماند تا بهتر بتواند تمام جزئیات قالب را پر کند و دقت ابعادی افزایش یابد. اگر قالب رها شده تا خنک شود، هر گونه ترک پیدا شده میتواند با دوغاب سرامیک یا سیمانهای مخصوص ترمیم شود.

- ریختن مذاب: قالب، رو به بالا، درون یک وان پر از ماسه قرار میگیرد. فلز مذاب به داخل قالب ریخته میشود که ممکن است به دلیل گرانش، فشار هوا یا نیروهای دیگری باشد. ریختهگری خلأ، ریختن به کمک فشار و ریختهگری گریز از مرکز روشهایی هستند که از نیروهای اضافی بهره میبرند و به ویژه زمانی مفید خواهند بود که قالب حاوی مقاطع نازکی است ک پر کردن آنها دشوار است.

- عاری کردن: برای جدا شدن جسم ریختهگری شده، پوسته چکش کاری یا لرزانده میشود. راهگاه قطع شده و بازیافت میشود. پس از آن جسم ریختهگری شده تمیز میشود تا نشانههای فرایند ریختهگری از آن پاک شود. این کار معمولاً با سنگ زنی انجام میگیرد.

ریختهگری ابرآلیاژها

سوپرآلیاژها به دسته ای از آلیاژها اطلاق میشود که قابلیت کار و تحمل تنش در دماهای بالا را داشته باشند. این آلیاژها به سه گروه پایه نیکلی، پایه کبالت و پایه آهن تقسیم میشوند که ۸۵ درصد آنها را سوپرآلیاژهای پایه نیکل تشکیل میدهند. ریختهگری سوپرآلیاژهای نیکل دارای ویژگیهای منحصربفردی است که آنرا از سایرین متمایز میکند؛ این ویژگیها عبارتند از:

- به دلیل وجود عناصر فعال، ذوب و ریختهگری آنها میبایست منحصراً در خلاء انجام شود.

- این آلیاژها قابلیت ذوب و ریختهگری مجدد را ندارند.

- شکل هندسی قطعات تولید شده از این آلیاژها پیچیده بوده و دارای مقاطع غیر یکسان میباشد؛ بنابراین پیشبینی رفتار انجمادی آنها دشوار است.

- ماشینکاری سوپر آلیاژها بسیار دشوار بوده و ریختهگری دقیق تنها روش تولید آنها بشمار میرود.

- قیمت مواد اولیه (شمش) و تجهیزات ریختهگری بسیار گران میباشد.

به علت وجود شرایط خاص، استفاده از روشهای انجماد جهت دار و رشد تک بلور همواره با محدودیتهای زیادی روبرو است، بنابراین اصلاح ساختار دانه بندی سوپرآلیاژی از بهترین راهها جهت افزایش خواص بشمار میرود. ماهیت فرایند ریختهگری دقیق که ناشی از جنس قالب، شکل قطعات و سایر عوامل است به گونه ای است که نرخ سرد شدن در این روش پایین بوده و همراه پس از انجماد شاهد دانههای مضر و درشت ستونی در قطعات سوپرآلیاژ میباشیم. بهطور کلی سه روش برای اصلاح فرم و اندازه دانهها در سوپرآلیاژها وجود دارد:

- تغییر پارامترهای ریختهگری و انجماد

- ارتعاش مکانیکی

- استفاده از مواد جوانه زا

سوپرآلیاژها به دلیل خواص خزشی و استحکام شکست دمای بالا برای قطعات مورد استفاده در توربینها توسعه زیادی یافتهاند. برای مثال سوپر آلیاژ پایه نیکل اینکونل ۷۱۳ در این صنعت پرکاربرد میباشد اما پدیده ترک گرم (Hot Tear) یکی از مشکلات مهم در ریختهگری برخی از سوپرآلیاژهاست که باعث ایجاد عیوب جدی و بعضاً غیرقابل جبران شده و در انجماد جهت دار این عیب تشدید میشود. این سوپرآلیاژها حساس به عیب ترک گرم میباشند.

مزایای ریختهگری دقیق

- توانایی تولید حجمها و قطعات پیچیده و دارای زوایای منفی.

- با استفاده از این روش میتوان قطعاتی ظریفتر با دقت ابعادی بالا و سطوحی صافتر در مقایسه با روشهای دیگر تولید کرد. به دلیل کیفیت سطحی قطعات تولیدی با این روش، از این روش میتوان برای تولید جواهرات و زیور آلات نیز استفاده کرد.

- با این روش میتوان قطعاتی را تولید کرد که به پرداخت سطحی و عملیات تکمیلی نیازی نداشته باشند.

- این روش را میتوان تقریباً برای ریختهگری کلیه فلزات مورد استفاده قرار داد و همچنین در این روش، ریختهگری قطعاتی که در قسمتهای مختلف آن از آلیاژها و فلزات متفاوتی تشکیل شدهاست امکانپذیر است.

- برخلاف روشهای دیگر ابعاد قطعه ریختگی در طول خط جدایش تغییر نمیکند.

- با این روش میتوان کیفیتهای متالورژیکی مثل اندازه و مورفولوژیِ دانهها و انجماد جهت دار را با دقت کنترل کرد که این خصوصیات نیز به نوبه خود منجر به کنترل دقیق خواص مکانیکی میشود.

- بیشترین بازده برای تولید انبوه حجمها یا قطعات دارای زوایای منفی از لحاظ فرایند تولید و هزینه. (در صنایع نظامی برای تولید توربینها و قطعاتی از این قبیل از این روش استفاده میشود)

محدودیتهای ریختهگری دقیق

- محدودیت وزنی: حداکثر محدوده وزنی (از نظر جنبههای اقتصادی) ۷۰ کیلوگرم است. اکثر قطعات تولیدی با این روش دارای وزنی بین ۵ گرم تا ۱۵ کیلوگرم است، به هرحال تولید قطعات ریختهگری بسیار سنگین تا وزن ۱۰۰ کیلوگرم نیز در این روش امکانپذیر هست.

منابع

- J. T. BLACK (۲۰۱۹). Degarmo's Materials and Processes in Manufacturing. WILEY. صص. ۲۵۵. شابک ۱-۱۱۹-۵۹۲۹۸-۴.

- اصول ریختهگری، جلال حجازی

- پژوهشی در ریختهگری دقیق، دکتر محرابی

- مفرغ، رسانه تخصصی ریختهگری در صنعت وهنر

- تکنولوژی سرامیکهای ظریف (جلد اول)، افسون رحیمی – مهران متین

- Metals Handbook , Ninth Eddition, volume 1

- Metals Handbook , Ninth Eddition, volume 2

- Potential causes of casting Defects, Ranson & Randolph

- Investment casting, Mould Refractories and uk suppliers

- Investment casting, by L P.R.Beeley & R.F.smart, 1995

- Precious Metals , by Alan A. Johnson & g. A. von Fraundorer