ساچمهزنی

ساچمه زنی ― یک فرایند کار سرد است که لایه هایی با تنش پسماند فشاری تولید می کند و موجب اصلاح ویژگی های مکانیکی می شود. این فرایند شامل ضربه زدن به صفحه با ساچمه (فلز کروی، شیشه، یا ذرات سرامیکی) با نیروی موردنیاز برای ایجاد تغییر شکل پلاستیک است.[1] [2]

در ماشین کاری، ساچمه زنی برای ایجاد استحکام و رها کردن تنش در اجزایی مانند کرنک شفت خودرو و میله های اتصال و در معماری برای پرداخت مات فلزات استفاده می شود.

ساچمه زنی از لحاظ مکانیکی به ساب پاشی شبیه است، اگرچه هدف آن حذف مواد نیست. به طور دقیق تر این فرایند از مکانیزم پلاستیسیته که در آن هر ذره مانند چکش عمل می کند، بهره می جوید.

جزئیات

ساچمه زنی یک سطح موجب افزایش انعطاف پذیری می شود که در نتیجه ویژگی مکانیکی سطح را تغییر می دهد. کاربرد اصلی آن جلوگیری از انتشار میکرو ترک ها در سطح است. با قرار دادن یک قطعه تحت تنش فشاری، ساچمه زنی موجب جلوگیری از انتشار این گونه ترک ها می شود.[3]

ساچمه زنی اغلب در فرایند تعمیر هواپیما، برای رها کردن تنش های کششی انباشته شده هنگام براده برداری و جایگزینی آن با تنش های فشاری مفید استفاده می شود.[4][2]

با توجه به هندسه قطعه، جنس قطعه، جنس قطعه، کیفیت قطعه، شدت ساچمه زنی، میزان پوشش ساچمه، ساچمه زنی می تواند موجب افزایش عمر خستگی قطعه تا 1000% شود. تغییر شکل پلاستیک موجب تنش فشاری پسماند در سطح ساچمه خورده و تنش کششی در لایه های درونی می شود.

تنش فشاری سطح با خستگی فلز مقابله می کند و شکلی از تنش خوردگی را تشکیل می دهد.[1] تنش های کششی در عمق قطعه به اندازه تنش های کششی در سطح مشکل زا نیستند. به این دلیل که احتمال شروع شدن ترک در لایه های درونی کمتر است.

شدت، پارامتر کلیدی در فرایند ساچمه زنی است. بعد از تکمیل حدودی فرایند یک مقایسه لازم است تا تاثیر ساچمه زنی اندازه گیری شود. جان آلمن مشاهده کرد که سطحی از ورقه فلزی که در معرض ساچمه زنی بوده است، شروع به خم و منبسط شدن کرده است. او نوار آلمن را برای اندازه گیری تنش های فشاری ایجاد شده در نوار در اثر ساچمه زنی، ابداع کرد. شدت جریان ضربه را می توان با اندازه گیری مقدار تغییر شکل در نوار آلمن به دست آورد. هنگامی ک نوار 10% تغییر شکل می دهد، نوار آلمن با همان شدت در زمانی برابر با دو برابر مقدار قبلی تحت ضربه قرار گرفته است. اگر نوار 10%دیگر نیز تغییر شکل دهد ، شدت جریان ضربه به دست می آید.

روشی دیگر برای اندازه گیری شدت فرایند ساچمه زنی، استفاده از دایره آلمن توسعه یافته توسط آر.بوسشارد می باشد.

پوشش، درصد سطحی که یک بار یا بیشتر تحت ضربه قرار گرفته است، به دگرگونی ایجاد شده در اثر زاویه شلیک ساچمه نسبت به سطح قطعه ، نسبت داده می شود. جریان پرتاب، مخروطی شکل است در نتیجه ساچمه ها در زاویه های متفاوت به سطح برخورد می کنند. انجام عملیات بر روی سطح با مجموعه ای از مسیر های هم پوش، پوشش را بهتر می کند، گرچه دگرگونی در نوارها همچنان باقی می ماند. تطبیق دادن محور جریان ساچمه با محور نوار آلمن مهم است. آزمایشات نشان داده که برای ساخت قطعه ای با تنش فشاری پیوسته می تواند در پوشش کمتر از 50% نیز ساخته شود ولی هنگامی که پوشش به 100% نزدیک می شود تولید با شکست مواجه می شود. بهینه سازی میزان پوشش در هنگام فرایند برای تولید قطعات با سطح مطلوب مهم است.[5]

انجمن مهندسان خودرو بین الملل[6]شامل استاندارد هایی برای ساچمه زنی در هوافضا و صنعت های دیگر است.

فرایند و تجهیزات

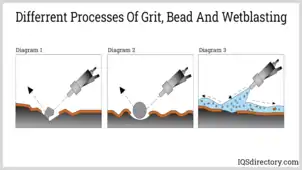

روش های متداول برای راندن ساچمه ها شامل سیستم دمش هوا و چرخ های دمشی سانتریفیوژی است. در سیستم دمش هوا، ساچمه ها با روش های مختلفی وارد مسیری از هوای پر فشار می شوند، شتاب گرفته و توسط یک نازل به سطح مورد نظر از قطعه پرتاب می شوند. چرخ دمشی سانتریفیوژی شامل چرخ های پره ای با سرعت بالا است. ساچمه ها وارد مرکز چرخ گردان می شوند و سپس توسط نیروی سانتریفیوژی (گریز از مرکز) و پره ها، به سمت ورودی تنظیم شده دستگاه رانده می شوند. روش های دیگر شامل ساچمه زنی فراصوتی، ساچمه زنی خیس و ساچمه زنی لیزری (که از ساچمه استفاده نمی کند) می شود.

ساچمه های مورد استفاده می تواند شامل ساچمه کروی چدنی، دانه های سرامیکی، دانه های شیشه ای، سیم برش آماده شده (گرد شده) باشد.[7]سیم برش قابل ترجیح است زیرا شکل کروی اش را هنگام فرود حفظ می کند، برخلاف ساچمه چدنی که بعد از ضربه به قطعه های تیز تفکیک می شود و می تواند به قطعه اصلی آسیب بزند. ساچمه سیم برش از نظر زمانی پنج برابر بیشتر از ساچمه چدنی دوام می آورد. از آنجاییکه ساچمه زنی نیازمند ساچمه های خوب دانه بندی شده با سختی، قطر، و شکل سازگار است، مکانیزم حذف قطعات ساچمه در کل فرایند دلخواه است. تجهیزات موردنیاز که شامل جداکننده ها برای پاکسازی و تعمیر ساچمه ها و تغذیه ها (برای اضافه کردن ساچمه های جدید، جایگزین ساچمه های آسیب دیده) می شود، در دسترس هستند.[8]

سیستم چرخ دمشی شامل مدل های چرخش ماهواره ای، قطعات چرخشی خارجی، و بازوهای مکانیکی مختلف می باشد. از این سیستم دو مدل مونوریل سقفی و کمربند معکوس موجود می باشد. تجهیزات نگه دارنده قطعه کار شامل میز های چرخان، ربات های بارگذاری و تخلیه، و جهنده هایی که قطعه کار های متعدد را نگه می دارند.برای قطعه کار های بزرگتر، از بازوهای مکانیکی استفاده می شود تا با حرکت دادن قطعه سطح موردنظر در برابر جریان ساچمه قرار بگیرد.[8]

ساچمه زنی سیم برش

در ساچمه زنی سیم برش ذرات کوچک توسط جت هوای فشرده به قطعه کار پرتاب می شوند.[2] ساچمه زنی سیم برش فرایندی کم هزینه است چرا که ماده اولیه ارزان قیمت می باشد. با وجود آنکه که ذرات بریده شده (سیم) به دلیل لبه های تیز خود اثر سایندگی بالایی دارند، ساچمه زنی سیم برش ، فرایند مطلوبی نیست چرا که لبه های تیز آن برای فرایندها از بعضی جهات مناسب نیستند.

ساچمه های برشی از سیم هایی با کیفیت بالا ساخته شده اند که در آن هر ذره طولی تقریبا برابر با قطرش دارد. در صورت نیاز می توان ذرات را برای حذف لبه های تیزی که در فرایند برش ساخته شده اند گرد کرد. با توجه به کاربرد سختی های متفاوتی را می توان برای ساچمه ها به کار برد. هرچه سختی بیشتر باشد دوام ذره ها پایین تر می آید.

کاربرد های دیگر ساچمه های سیم برش شامل تمام کاری لرزشی یا غلطکی می باشد.

پوشش

عامل های تاثیرگذار بر چگالی پوشش شامل: تعداد ضربه ها (جریان ساچمه ها)، زمان پرتاب، ویژگی های ساچمه (اندازه، ترکیب شیمیایی)، و ویژگی های قطعه کار، می باشد. فرایند پوشش توسط آزمایش های تصویری نظارت می شود تا درصد پوشش (0-100%) به دست آید. پوشش بالای 100% نمی تواند تشخیص داده شود. تعداد هر ضربه منفرد به صورت خطی با جریان پرتاب، منطقه تحت پوشش، و زمان پرتاب رابطه دارد. پوشش به دلیل ذات تصادفی فرایند(نظریه آشوب)، رابطه خطی ای ندارد. وقتی پوشش 100 درصدی به دست آمد، هر نقطه مکانی بر روی سطح قطعه کار چندین بار تحت ضربه قرار گرفته است. در پوشش 150 درصدی 5 ضربه یا بیشتر در 52 درصد از سطح رخ داده است. در پوشش 200 درصدی 5 ضربه یا بیشتر در 84 درصد از سطح رخ داده است.

پوشش تحت تاثیر هندسه ساچمه ها و ترکیب شیمیایی ساچمه ها و قطعه کار می باشد. اندازه ساچمه ها تعیین می کند که چند ضربه در هر پوند وارد شود و از آن جا که ساچمه های کوچکتر می توانند ضربه های بیشتری در هر پوند وارد کنند بنابراین زمان پرتاب کمتری نیاز می باشد.ضربه ساچمه های نرم به به مواد سخت در مقایسه با ضربه ساچمه های سخت به مواد نرم، به زمان پرتاب کمتری برای رسیدن به درصد پوشش مطلوب نیاز دارد (زیرا ساچمه سخت تر می تواند به عمق بیشتری نفوذ کند و بنابراین تاثیر بیشتری ایجاد کند).

پوشش و شدت (اندازه گیری شده توسط نوار آلمن) می توانند تاثیر عمیقی بر روی عمر خستگی داشته باشند. این تاثیر می تواند بر روی مواد مختلفی که تحت ساچمه زنی مداوم قرار می گیرند، مشاهده شود. پوشش و شدت ناقص یا بیش از اندازه می تواند منجر به کاهش عمر خستگی شود. ساچمه زنی بیش از حد باعث کار سرد بیش از اندازه بر روی سطع قطعه کار می شود، که می تواند موجب تولید ترک های خستگی شود.[8] هنگام تغییر پارامتر های پوشش و شدت ( تغییر در جهت بهبود) باید احتیاط لازم صورت بگیرد مخصوصا زمانی که موادی با ویژگی های متفاوت استفاده می شوند (مانند دامنه فلز نرم تا فلز سخت). آزمایش عمر خستگی در دامنه متنوعی از پارامتر ها، "نقطه مطلوب" را به دست می دهد که نزدیک به رشد لگاریتیمی تا قله خستگی می باشد (x= شدت ساچمه زنی یا انرژی جریان ساچمه ها ، y= زمان لازم برای ترک خوردن یا حد خستگی) و هر چه پوشش و شدت بیشتری اعمال شود عمر خستگی به سرعت کاهش می یابد. "نقطه مطلوب" به طور مستقیم با انرژی جنبشی منتقل شده و ویژگی مواد ساچمه و قطعه کار رابطه دارد.

تفاوت ساچمه زنی و ساب پاشی

ساب پاشی یک فرایند صنعتی که برای بهبود اجزای سطح استفاده می شود. این فرایند بر اساس سایندگی کار می کند. جریانی از ذرات ساینده تحت فشار بالا بر روی سطح شلیک می شود تا سطح ناهموار را هموار، سطح هموار را ناهموار کرده یا سطح را شکل داده یا آلودگی سطحی را حذف کند. ساب پاشی اغلب برای آماده سازی سطح به منظور عملیات بعدی مانند رنگ زنی به جوش ها استفاده می شود. ساچمه زنی و ساب پاشی از این جهت متفاوت اند که ساچمه زنی با اضافه کردن تنش های فشاری ویژگی های سطحی مواد را بهبود می بخشد[9].

فواید

ساچمه زنی موجب بهبود استحکام و مقاومت در برابر خستگی، حتی در قطعه هایی با هندسه پیچیده، می شود. این فرایند شناخته شده و نسبتا ارزان است و آزمایش ها و کنترل کیفیت های قابل توجهی دارد که از اثر گذاریش اطمینان حاصل می کند. به علاوه ساچمه ها و تجهیزات به طور آماده در دسترس هستند. در کنار بهبود ویژگی های ماده، ساچمه زنی می تواند سطح ریگی تولید کند که در کاربردهای خاص سودمند است[9].

محدودیت ها

همان طور که سطح ریگی تولید شده در فرایند می تواند در بعضی کاربردها مفید باشد، می تواند در بعضی موارد نیز نامطلوب باشد. ساچمه زنی هم چنین می تواند موجب کج شدن قطعه های فشرده شود، گرچه اگر ذرات ساچمه ظریف باشند مشکل مهمی نمی باشد[9].

کاربردها

ساچمه زنی برای چرخ دنده ها، بادامک و محور بادامک، رینگ کلاچ، فنر های لوله ای، میله های اتصال، میل لنگ، چرخ دندانه دار،فنر تخت و آویزشی، مته سایشی ، و پره های توربین استفاده می شود.[2] هم چنین ساچمه زنی در ریخته گری برای حذف شن، پوسته زدایی و تمام کاری سطح ریخته گری شده مانند بدنه موتور و سر سیلندر استفاده می شود. پوسته زدایی به این شکل می تواند برای ساخت فراورده های فولادی مانند تسمه، صفحه ، ورقه، مفتول ، و میلگرد استفاده شود.[1][8]

ساچمه زنی یک فرایند ضروری در ساخت فنر است. انواع فنرها مانند فنرهای تخت، فنر های کششی و فنر های فشاری. گسترده ترین کاربرد ساچمه زنی،به دلیل خستگی سیکلی بالا، برای فنر شیر موتور (فنر فشاری) است. در فنر های شیر OEM (تولیدکننده اصلی تجهیزات)، طراحی مکانیکی در ترکیب با مقداری ساچمه زنی، طول عمر را اطمینان بخش می کند. سازنده های اتوموبیل تقاضای خود را به فنر شیر کارآمد با قابلیت تحمل تنش بیشتر (زمانی که موتور می چرخد) تغییر داده اند. برای فنر های شیر کارآمد موجود در بازار قطعات یدکی، نیاز به ساچمه زنی چند مرحله ای و کنترل شده یک ضررورت برای قطعه است که بتواند تنش های سطحی بالا که بعضی اوقات فراتر از ویژگی های ماده است را تحمل کند. عمر خستگی یک فنر کارآمد خاص (NHRA, IHRA) می تواند به کوچکی 2 عبور در 1/4 مایل بر روی مسیر قبل از رخ دادن استراحت یا خستگی، باشد.

ساچمه زنی ممکن است برای زیبا سازی نیز استفاده شود. ناهمواری در سطح برخاسته از گودی های هم پوش موجب پراکندگی نور حین انعکاس می شود. چرا که ساچمه زنی به طور معمول نسبت به ساب پاشی عوارض سطحی بزرگتری تولید می کند در نتیجه اثری عمیق تری نیز ایجاد می کند.

ساچمه زنی و ساب پاشی می توانند پوششی از ماده ای دیگر را بر وری سطح قطعه اضافه کنند.ساچمه ها یا ذرات شن به درون پودر یا مایعی که شامل ماده پوششی دلخواه است پرتاب می شوند و پس از ضربه به سطح، مواد بر روی سطح فرود آمده و پوشش دلخواه را ایجاد می کنند. این فرایند برای ایجاد پوشش سرامیکی استفاده می شود، گرچه پوشش به جای منسجم بودن تصادفی است. 3M فرایندی را توسعه داده است که ذره ها هسته آلومینایی و لایه بیرونی سیلیکایی دارند. این فرایند موجب جوش خوردن سیلیکا به سطح می شود. فرایندی دیگر با نام آبکاری ساچمه ای توسط ناسا توسعه داده شده است. پودر های ظریف از فلزات یا غیر فلزات توسط دانه های شیشه (به عنوان ساچمه) بر روی سطح فلزات آبکاری می شوند. این فرایند با اضافه کردن روغن های جامد مانند مولیبدن دی سولفید بر روی سطح، توسعه یافته است. سرامیک های زیست سازگار با این روش بر روی ایمپلت های پزشکی کار گذاشته می شوند. در آبکاری ساچمه ای مواد پوششی را در حرارت بالا در معرض ضربه ساچمه ها قرا می دهند. مواد پوششی باید در حالت پودر در دسترس باشند که در نتیجه دامنه مواد قابل استفاده به عنوان پوشش را محدود می کند. با غلبه بر مشکلات ناشی از گرما، فرایند پوشش دما-تصادم ملایم (TM-CMC) اجازه استفاده از پلیمر ها و آنتی بیوتیک ها را به عنوان ساچمه های پوششی می دهد. پوشش به عنوان مخلوط گاز و هوا ظاهر می شود که در زمانی برابر با زمان پرتاب ساچمه ها به سطح اعمال می شود. فرایند TM-CMC هنوز در فاز R&D از توسعه به سر می برد.[10]

تنش پسماند فشاری

تنش پسماند فشاری زیر سطحی در یک سطح مقطع با استفاده از تکنیک هایی مانند پراش اشعه ایکس و تست سختی سطح مقطع اندازه گزفته می شود. محور x همان عمق در واحد mm یا inch است و محور y تنش پسماند فشاری در واحد ksi یا MPa می باشد. بیشترین تنش فشاری پسماند در یک سطح مقطع می تواند تحت تاثیر عوامل ساچمه زنی مانند: هندسه قطعه، جنس قطعه، جنس ساچمه، کیفیت ساچمه، شدت شلیک ساچمه، و پوشش باشد. به طور مثال ساچمه زنی یک فولاد سخت شده با یک فرایند و استفاده از همان فرایند برای قطعه دیگری که سخت نشده است می تواند منجر به ساچمه خوردگی بیش از حد شود که در نتیجه آن تنش های پسماند سطح کاهش می یابد ولی تنش های زیر سطحی تغییر نمی یابند و این مورد مهمی است چرا که بزرگترین تنش ها بر روی سطح اتفاق می افتند. تنش های سطحی کوچکتر می تواند با پس پردازش چند مرحله ای با قطرهای مختلف ساچمه ها یا پردازش های سطحی دیگر که لایه هایی با تنش پسماند کوچیکتر را حذف می کنند، کاهش یابد.

تنش پسماند فشاری در آلیاژهای فلزی توسط انتقال انرژی جنبشی از اجرام متحرک (ذرات پرتابی یا ساچمه های کروی) به سطح فلز با ظرفیت تغییر شکل پلاستیک، تولید می شود. تنش پسماند فشاری در سطح مقطع وابسته به چگالی پوشش نیز می باشد. مکانیزم برخورد درگیر ویژگی هایی چون سختی ساچمه، شکل و ساختار می باشد هم چنان که درگیر ویژگی های قطعه کار نیز هست. عوامل موثر برای توسعه فرایند و کنترل انرژی جنبشی انتقالی شامل: سرعت پرتاب (سرعت چرخ یا فشار هوا/طراحی نازل)، جرم ساچمه، ترکیب شیمیایی ساچمه، زاویه ضربه و ویژگی های قطعه کار، می باشند. به طور مثال: اگر شما نیاز به تنش پسماند بسیار بالایی داشته باشید می توانید از ساچمه های سیم برش با قطر های بزرگتر، فرایند با شدت بالا، پرتاب مستقیم به سطح، و جنس قطعه کار بسیار سخت استفاده کنید.

منابع

- "Shot Peening," Tool and Manufacturing Engineers Handbook (TMEH), Volume 3, Society of Manufacturing Engineers, 1985.

- Metal Improvement Company (۲۰۰۵). «Shot Peening Applications» (PDF).

- «Shot Peening Applications & MIC».

- Walker.James (2017-04-01). "Effects of shot peening and pre-strain on the fatigue life of dual phase Martensitic and Bainitic steels". Journal of Manufacturing Processes.

- Kirk, David, "Non-Uniformity of Shot Peening Coverage," The Shot Peener, Electronics, Inc., Summer 2009.

- «Standards Development Program».

- «MIL-S-13165 C SHOT PEENING METAL PARTS». everyspec.com. دریافتشده در ۲۰۲۱-۰۵-۱۳.

- "DISA Makes an Impact on The Science and Technology of Shot-Peening," Metal Finishing News, March 2006.

- «what is the shot peening and how does it work?».

- Haverty, Donncha and Brendan Kennedy, "Shot Peening: A Powerful Surface Coating Tool for Biomedical Implants", The Shot Peener, Electronics, Inc., Summer 2009.