سوراخکاری دوار

سوراخکاری دوار (به انگلیسی: Rotary piercing)یک فرایند فلزکاری گرم (نورد گرم) برای تشکیل لولههای بدون درز با دیواره ضخیم است. برای این کار دو نوع روش عمده وجود دارد.

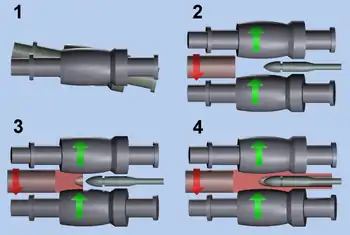

فرایند مانسمان

- نحوه قرار گرفتن غلطکها

- فرایند از سمت چپ آغاز میشود.

- تنش ایجاد شده روی سطح باعث خراش و برش سطح میشود.

- در نهایت محصول از سمت راست خارج میگردد.

قطعه کار اولیه که یک شمش استوانهای است، بین دو غلطک محدب مخروطی که هر دو در یک جهت در حال گردش میباشند قرار میگیرد (جهت گردش استوانه خلاف جهت آنهاست).[1] غلطکها معمولاً با زاویه ۶ درجه نسبت به محور قطعه کار (استوانه دوار) به موازات هم قرار میگیرند. غلطکها در دوطرف قطعه کار و روبروی هم قرار گرفته و سطح بزرگترین سطح مقطع آنها، به اندازهای کمتر از قطر خارجی قطعه کار، از یکدیگر جداشدهاست. به عبارت دیگر فاصله دو غلطک اندکی کمتر از قطر خارجی شمش استوانهای است. بار اعمال شده از طرف دو غلطک فشاری بوده و ۶ درجه انحراف و چرخش در خلاف جهت قطعه کار سبب میشود تا کل شمش استوانهای به صورت یکنواخت تحت تأثیر قرار بگیرد. اصطکاک بین غلطک و استوانه بهطور عمدی زیاد در نظر گرفته میشود و گاهی اوقات برای بالا بردن اصطکاک از غلطکهای دندانه دار استفاده میشود. این اصطکاک روی استوانه تنشهای متفاوتی ایجاد میکند، از بیشنه تنش در قطر بیرونی تا کمینه تنش در محور مرکزی. تنش مذکور از حد تسلیم استوانه بالاتر بوده و باعث شکاف و برش روی محیط خارجی استوانه میشود؛ که در نتیجه قطر استوانه به صورت یکنواخت در طول آن کم میشود. بین دو غلطک سنبهای (مرغک) در فاصلهٔ کمی از مرکز استوانه قرار گرفته و تنظیم شدهاست. این سمبه از طرفی باعث تثبیت استوانه شده که در محور خود مستقیم حرکت کند و از طرف دیگر باعث سوراخ شدن استوانه میشود و به گوشته استوانه از طرف داخل نیروی فشاری وارد میکند. این نیروهای فشاری سبب گرم شدن استوانه و رسیدن قطر آن به اندازه مطلوب میشوند. بعد از تشکیل قطعه آن را خنک میکنند و لوله بدون درز تشکیل شده قابلیت انجام کار سرد برای رسیدن به خواص و ابعاد مطلوب را داراست.[2] با این روش میتوان لولههایی با قطر حداکثر ۳۰۰ میلیمتر را تولید کرد.[2]

فرایند استیفل

این فرایند بسیار شبیه به فرایند قبلی است با این تفاوت که غلطکهای محدب با دیسکهای مخروطی بزرگ جایگزین شدهاست. با این کار میتوان لولههای بدون درزی با ابعاد بزرگتر از روش قبلی تولید کرد.

نکاتی پیرامون تولید لولههای بدون درز

- سرعت تولید لولههای بدون درز بالاست. به گونهای که میتوان ۳۲ فوت از آن را در طی ۶ ثانیه و ۲۰۰۰۰ مایل از آن را درطی یکسال تولید کرد.

- در ابتدا و قبل از ورود به مرحله اصلی، شمشها که غالباً از جنس فولاد یا تیتانیوم هستند با طولی مشخص وارد خط تولید شده و در کورههای حرارتی، به دمای حدود ۱۲۳۰ درجه سلسیوس (برای فولاد) میرسند و سپس توسط سیستمهای انتقالی به مراحل بعدی میروند.

- پس از خروج از کوره، یک سوراخ کوچک (دندانهای حدود ۱ اینج) روی مرکز استوانه (سطح دایروی استوانه) ایجاد میگردد تا فرایند سوراخکاری به خوبی انجام شود.

- در فرایند اصلی، تنشهای فشاری حاصل از غلطکها سبب گسترش ترک اولیه (سوراخ کوچک) در مرکز استوانه میشوند و به اجرای فرایند کمک میکنند.

- در حین سوراخکاری، از روشهای خنک کاری با استفاده از آب، کمک گرفته میشود تا دمای محل بیش از حد بالا نرود.

- فرایند اصلی شامل تک مرحله نیست و به عنوان مثال از ۱۶ غلطک و مجموعهای از سنبهها تشکیل شدهاست.

- بعد از اتمام فراینداصلی، قطعه کار مجدداً گرم میشود تا به ابعاد نهایی و ساختار کریستالی مطلوب برسد. برای اینکار ابتدا قطعه فولادی تا دمای ۱۰۱۰ درجه گرم میشود و یس از خروج از کوره، برای از بین بردن اکسیدهای آهن، از آب پرفشار استفاده میشود تا سطح قطعه کار تمیز و برای بهبود کیفیت آماده گردد.

- برای خنک کردن به عنوان مثال طولی چون ۱۵۰ فوت در نظر گرفته شده و به لولهها اجازه داده میشود تا در هوای آزاد خنک گردند. سعی میشود تا در این فرایند، سرد شدن به صورت کاملاً یکنواخت صورت بگیرد برای همین معمولاً در حین خنک شدن قطعه را میچرخانند. این مرحله حدود ۲۰ دقیقه طول میکشد.

- در پایان نیز لولهها در اندازهها و ابعاد مختلف برش داده میشوند و برای استفاده یا فروش آماده میگردند.[3]

مزایای لولههای بدون درز

- این لولهها درز و نقص هندسی ندارند و همچنین خواص در تمام طول آنها ثابت و همگن توزیع شدهاست.

- برای مصارف مهم و از جمله صنعت نفت و گاز کاربرد فراوان دارند.

- خواص مکانیکی خوب و بهینه دارند.

- قابلیت ساخت در ابعاد بسیار کوچک و توانایی تولید انبوه دارند.

- نیازی به قالب ندارند.[4]

معایب فرایند ساخت لولههای بدون درز

- این فرایند دارای محدودیت هندسی است و برای شکلهای محدود قابل تعریف میباشد.

- اشغال فضای نسبتاً زیاد برای انجام فرایند. (نسبت به ریختهگری و…)

کاربردها و تاریخچه لولههای بدون درز

لوله بدون درز بهطور گسترده در صنعت کاربرد دارند. لولههای انتقال سیال گرم یا پرفشار، سطح رویه غلتکهای نورد، مخازن بویلرها و کمپرسورها، مخازن سوخت گاز طبیعی، اجزای مکانیکی گردنده مانند پوسته یاتاقانها، اکسل خودرو و لوله تانکها و دیگر تسلیحات نظامی، تنها بخشی از کاربردهای این نوع لوله میباشد. ازمهمترین روشهای تولید لولههای بدون درز یا طول زیاد، روش نورد پیلگر (به انگلیسی: Pilger mill) است. روش نورد پیلگر در اوایل دهه ۱۸۹۰ میلادی توسط ماکس مانسمان (به انگلیسی: Max Mannesnann) معرفی شد؛ که شکل خاصی از نورد طولی بود و به وسیله آن پوسته استوانهای، به لولههایی با جدار نازک و اندازههای دلخواه تبدیل میشد. روش نورد پیلگر با توجه به نوع قالبها به دو روش نورد به وسیله دوغلتک و نورد به وسیله سه غلتک انجام میگیرد. اگر چه هر دو روش به منظور کاهش ضخامت، از ایجاد فشار، بیشتر از ایجاد کشش بهره میگیرند اما پیچیدگی طراحی ابزار و روشهای تولید در این دو بسیار با یکدیگر متفاوت است.

درتحقیقات گذشته تنش؛ کرنش و نیروهای نورد در طول فرایند پیلگر محاسبه گردیده است. متغیرها و ویژگیهای این فرایند توسط فوروژن و هایاشی در سال ۱۹۸۴ به صورت تئوری محاسبه شده و با دادههای تجربی مقایسه گردیده است.[5]

منابع

- Erik Oberg and Franklin Jones, ed.s, Machinery's Encyclopedia … , vol. 6 (New York, New York: The Industrial Press, 1917), pages 333-334.

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, p. 404, ISBN 0-471-65653-4.

- نوشته ری میلر (به %5b%5bزبان انگلیسی|انگلیسی%5d%5d: Ray Miller%5b%5bرده:مقالههای دارای واژگان به زبان انگلیسی%5d%5d) http://www.thefabricator.com/article/tubepipeproduction/making-seamless-tubing-with-a-floating-mandrel-mill/ نوشته ری میلر (به [[زبان انگلیسی|انگلیسی]]: Ray Miller[[رده:مقالههای دارای واژگان به زبان انگلیسی]]) مقدار

|نشانی=را بررسی کنید (کمک). پارامتر|عنوان= یا |title=ناموجود یا خالی (کمک); تداخل پیوند خارجی و ویکیپیوند (کمک) - شرکت ساخت لولههای بدون درز http://www.titaniumengineers.com/rotary-piercing.html/ شرکت ساخت لولههای بدون درز مقدار

|نشانی=را بررسی کنید (کمک). پارامتر|عنوان= یا |title=ناموجود یا خالی (کمک) - ماهنامه مهندسی مکانیک، سال پانزدهم، شماره 8 http://www.magiran.com/view.asp?Type=pdf&ID=1430833/ ماهنامه مهندسی مکانیک، سال پانزدهم، شماره 8 مقدار

|نشانی=را بررسی کنید (کمک). پارامتر|عنوان= یا |title=ناموجود یا خالی (کمک)

- ویکیپدیا انگلیسی