ریختهگری ضد جاذبه

روش ریختهگری ضد جاذبه یا ریختهگری با کشش خلاء (به انگلیسی: Vacuum permanent mold casting) یا (Counter gravity casting)، یکی از روشهای ریختهگری با قالب دائمی در فرایند ریختهگری است. این روش دارای برتریهایی در مقایسه با دیگر روشهای سنتی ریختهگری است. این فرایند میتواند در ساختن پروفیلهایی با لبهها و دیوارههای نازک استفاده شود و فراورده را با صافی و جلای عالی سطح ارائه دهد. در ریختهگری خلاف گرانشی خواص مکانیکی محصول معمولاً ۱۰ تا ۱۵ درصد بهتر از روش ریختهگری گرانشی در ریختهگری با قالبهای دائمی است. این فرایند برای تولید قطعاتی در بازهٔ وزنی حدود ۰٫۲ تا ۵ کیلوگرم (۰٫۴۴ تا ۱۱٫۰۲ پوند) قابل استفاده است.[1]

مقدمه

از اوایل قرن گذشته میلادی، تلاشهای مختلفی توسط مهندسین برای انتقال جریان فلز مذاب به درون قالب برخلاف جهت جاذبه زمین و تولید قطعات ریختگی انجام شدهاست. قالبها معمولاً درون یک جعبه خلاء قرار گرفته و توسط یک لوله پرکننده که تا خارج از قالب ادامه دارد پر میشوند. لوله پرکننده در فلز مذاب غوطه ور بوده و اعمال خلاء در اطراف قالب فلزی باعث مکش مذاب به درون قالب میگردد. در ابتدا فقط از قالبهای فلزی استفاده میشد بطوری که در خلال جنگ جهانی دوم بسیاری از قطعات ریختگی آلومینیومی با کیفیت عالی به کمک ریختهگری ضدجاذبه ساخته شدند، مشکل قالبهای فوق نفوذ ناپذیر بودن آنها و عدم امکان تخلیه هوای درون قالب میباشد که جهت رفع این مشکل از منافذ کوچک تخلیه هوا در درون قالبها استفاده شد. در اوایل دهه 1970، روشهای جدیدی برای توسعه فرایند ریختهگری ضدجاذبه در قالبهای غیرفلزی نفوذ پذیر ابتدا با استفاده از قالبهای سرامیکی دقیق و بعداً با استفاده از قالبهای ماسهای با چسب دمای پایین به کار گرفته شد. انواع فرایندهای ریختهگری ضدجاذبه در فشار پایین بهطور گستردهای توسط علامتهای اختصاری شناخته میشوند؛ بنابراین، در ادامه از این اختصارها جهت سهولت بیان استفاده میشود. انواع فرایندهای ریختهگری ضدجاذبه با فشار پایین عبارتند از [2]:

- ریختهگری ضد جاذبه آلیاژهای ذوب شده در هوا (CLA)

- ریختهگری ضد جاذبه آلیاژهای ذوب شده در خلاء (CLV)

- ریختهگری با شیرکنترلکننده (CV)

- ضدجاذبه آلیاژهای ذوب شده در هوا در قالب ماسه ای (CLAS)

فرایند CLA

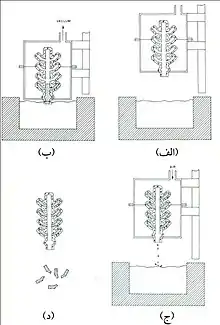

- شکل روبرو به صورت شماتیک مراحل ریختهگری فرایند CLA را نشان میدهد. همانطور که مشاهده میشود قالب سرامیکی درون جعبه خلاء قرار گرفته و مجموعه بر روی یک پایه نصب میگردد. سپس جعبه خلاء به سمت پایین آمده و لوله پرکننده درون ذوب قرار میگیرد و همزمان با اعمال خلاء، مذاب به درون قالب کشیده میشود. پس از انجماد دریچه ورود مذاب به قطعه و انسداد آن، جریان خلاء قطع شده و مذاب موجود درون سیستم راهگاهی مجدداً به درون پاتیل باز میگردد.

از فرایند CLA برای ریخته¬گری تمامی فلزاتی که بهطور معمول در هوا ذوب می¬شوند می¬توان استفاده کرد. مهمترین مزایای این فرایند عبارتند از:

الف- امکان قالب¬گیری تعداد زیادی قطعه به صورت همزمان در هر نوبت قالب¬گیری

ب- بهره ریخته¬گری بالا (حدود 90%) چراکه فلز مذاب درون سیستم راهگاهی مجدداً به درون پاتیل باز می¬گردد.

ج- کاهش عیوب ریخته¬گری به دلیل آنکه لوله پرکننده همواره زیر لایه سطحی مذاب قرار دارد لذا مذاب تمیز و عاری از آخال وارد قالب می¬شود.

د- امکان تولید قطعات ظریف نازک با ضخامت دیواره¬ای به کوچکی 75/0 میلی¬متر به راحتی در حجم بالا و هزینه پایین وجود دارد.

کاربرد فرایندهای CLA

فرایند CLA جهت ساخت کلیه آلیاژهای فلزی در صنایع مختلف استفاده می¬شود. در صنایع خودروسازی برای تهیه اجزاء سیستم فرمان، قطعات گیربکس، محفظه پیش احتراق دیزل¬ها و انگشتی سوپاپ به کار می¬رود. در میان اجزاء تولید شده برای هواپیماها و صنایع هوافضا می¬توان به پروب¬های حرارتی، پروانه¬های پمپ سوخت، اجزاء بال¬ موشک، قطعات ترمز، بدنه پمپ¬ها و قطعات بدنه اشاره کرد. کاربردهای دیگر این روش شامل تولید قطعات بی¬شماری از ماشین¬آلات، قطعه سر چوب گلف، تیغه-ها، سوئیچ¬های کوچک، قطعات قفل، اجزاءاسلحه¬، اتصالات و شیرآلات می¬باشد.[3]

فرایند CLV

شکل1-2 مراحل فرایند ریختهگری CLV را نشان میدهد. مراحل ریختهگری شامل تهیه ذوب در خلاء و مونتاژ قالب در محفظه خلاء جداگانهای در بالای محفظه ذوب میباشد. پس از آماده سازی ذوب، دریچه بین دو محفظه باز شده و مذاب تحت تأثیر جریان خلاء از بوته به درون قالب کشیده میشود و به محض پر شدن قالب جریان خلاء قطع و با ورود گاز خنثی آرگون به درن قالب، مذاب اضافی به بوته باز میگردد و جریان گاز تا انجماد کامل ادامه دارد. واضح است که مزایای استفاده از فرایند CLA در فرایند CLV نیز برقرار میباشد. با این تفاوت که در روش CLA فلز در هوا ذوب شده در صورتی که در روش CLV فلز تحت خلاء ذوب میگردد. مهمترین مزایای این روش عبارتند از:

الف- امکان ذوب آلیاژهای فعال به ویژه سوپر آلیاژهای شامل آلومینیوم، تیتانیوم، زیرکونیوم و هافنیوم

ب- توانایی پر کردن مقاطع نازک و تولید قطعات ریختگی ظریف و عاری از اکسیدهای فلزی به طوری که قطعات ریختهگری دارای سطح زیاد با ضخامت جداره 5/0 میلیمتر را میتوان بدون آخال با این روش تهیه نمود.

کاربرد فرایندهای CLV

روش CLV امکان تولید اجزاء موتورهای توربینهای گازی با پایینترین سطح ناخالصیهای اکسیدی نظیر آلیاژهایی چون 509MAR-M و 125Rene را از جنس هافنیوم و زیرکنیم فراهم میکند. همچنین در طراحی بدنه محفظه احتراق موتورهای جت که از ورقهای نورد و جوشکاری استفاده میشود میتوان ورقههای ریختگی جداره نازک با ضخامت 5/0 میلیمتر که از فرایند CLV تهیه میشود را جایگزین ورقهای نورد و جوشکاری نمود که باعث انتقال حرارت بهتر و ماشینکاری حداقل همراه با کاهش خستگی حرارتی میگردد. چنین محفظههای احتراقی تأمینکننده دماهای بسیار بالاتری هستند. قیمت مناسب و کیفیت بالای روش فوق منجر با استفاده ار این روش در صنایع مختلف هوا و فضا نظیر قطعات ایرودینامیکی و چرخهای توربو شارژرها شدهاست. [4][5].

3- فرایند CV

فرایند CV در شکل 1-3 نشان داده شدهاست. از این فرایند برای ریختهگری قطعات ضخیم و قطعاتی که عملاً قابلیت تولید توسط فرایندهای CLV و CLA را ندارند استفاده میشود. همانطور که در شکل 1-3 نشان داده شدهاست، جریان مذاب توسط یک شیر کنترل قطع و وصل میشود، به طوری که با اعمال خلاء در محفظه قالب، مذاب به درون قالب هدایت شده و پس از پر شدن قالب، جریان مذاب توسط شیر کنترل قطع میشود. فرایند CV فراهمکننده شرایط لازم برای پرکنندگی مناسب در ریختهگری قطعات نازک همراه با بهبود پاکیزگی ذوب نسبت به دیگر روشها و قابل اعمال بر روی تمام روشهای قالبگیری میباشد.

کاربرد فرایندهای CV

کاربردهای این روش بسیار زیاد است. از کاربردهای این روش میتوان به تولید بدنههای شیرآلات، پرههای بزرگ موشکها و قطعاتی که دارای ضخامت مقاطع مختلف میباشد، اشاره کرد[6].

فرایند CLAS

فرایند CLAS (شکل 1-4) مورد استفاده برای ریختهگری در ماسه بوده و کاملاً متفاوت از فرایندهای دیگر بحث شده در بالا میباشد. در واقع با این روش میتوان قطعات ریختگی ظریف را تحت فشارهای خلاء کم در ماسه تهیه نمود بدون آنکه آخالها وارد قطعه شوند. مراحل تولید بدین ترتیب است که پس از قالبگیری قظعات در ماسه، با اعمال خلاء در بالای درجه، مذاب از کف درجه زیری به درون قالب کشیده شده و قالب پر میشود. این فرایند دارای قابلیت منحصر به فرد ریختهگری مقاطع نازک در درجه خلاء پایین است. از آنجا که فلز از قسمت تمیز مذاب گرفته میشود و ریختهگری در دماهای پایین انجام میگیرد، ناخالصیهای مذاب به مراتب کمتر از قطعاتی است که در ریختهگری تحت جاذبه تولید میشوند. توضیح آنکه در ریختهگری قطعات ضخیم دیواره، میتوان از تغذیههای کور استفاده کرد.

منابع

- Degarmo, E. Paul; Black, J. T. ; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.

- عمادی، رحمت الله؛ حاج هاشمی، مهدی (۱۳۹۶). فرایندهای پیشرفته ریخته گری. دانشگاه صنعتی اصفهان. شابک ۹۷۸-۹۶۴-۶۰۲۹-۲۱-۷.

- Samuel P. Wetherill, “Counter gravity die casting of high melting-point metals”, Journal of the Franklin Institute, Vol. 224, Issue 2, pp. 153–162, 1937.

- W.Q. Jie, X. L. Li, Q.T. Hao, “Counter-Gravity Casting Equipment and Technologies for Thin-Walled Al-Alloy Parts in Resin Sand Moulds”, Materials Science Forum, Vol. 618-619, pp 585-589, 2009

- X. L. Li, Q.T. Hao, W.Q. Jie, Y. Zhou, “Development of pressure control system in counter gravity casting for large thin-walled A357 aluminium alloy components”, Transactions of Nonferrous Metals Society of China, Vol. 18, No. 4, pp 847-851. 2008.

- H. Wang, X.Y. Zhou, B. Long, H.Z. Liu, “Compression behavior of Al2O3k/Al composite materials fabricated by counter-gravity infiltration casting”, Materials Science and Engineering A, Vol. 582, pp. 316–320, 2013.