سرباره

سرباره (به انگلیسی: Slag) محصولی مصنوعی و جانبی است، که به هنگام جداسازی آهن در کورههای ذوب آهن از ناخالصیهای موجود در سنگ آهن به وجود میآید. سرباره ترکیبی از سیلیکات و اکسیدهای فلزی پیچیدهاست که پس از سرد شدن مواد ناخالص باقی میماند.[1] این ترکیب پس از گرفتن شکل جامد در مصارف گوناگون کاربرد دارد که اعم از سیمانهای سربارهای و مواد نسوز و پشم سرباره و بالاست راه آهن و مصالح زیرسازی جاده و مصالح سنگی آسفالت و بتن میباشد.[2]

تولید

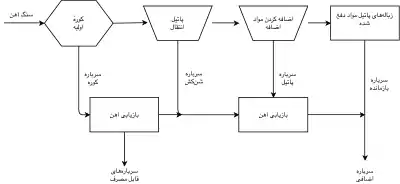

امروزه فولاد خام عمدتاً به دو روش ذیل تولید می گردد: I. تهیه چدن مذاب در کوره بلند و ساخت فولاد در کنورترهاي اکسیژنی و ریخته گري مداوم فولاد مذاب II. ذوب قراضه یا آهن اسفنجی در کوره هاي قوس الکتریکی و ریخته گري مداوم در روش دوم پودر سنگ آهن انباشت شده در واحد گندله سازي تبدیل به گندله هاي پخته کروي شکل شده و در واحد احیاء مستقیم با از دست دادن اکسیژن خود به آهن اسفنجي تبدیل و سپس در کوره هاي قوس الکتریکي واحد فولادسازي همراه با قراضه ذوب مي شود. در زمان تولید فولاد ، ناخالصی های موجود در سنگ آهن محصولی جانبی با نام سرباره ایجاد می نماید. سرباره ترکیبی از سیلیکات و اکسیدهای فلزی پیچیده است که پس از سرد شدن به عنوان یک ماده ناخالص باقی می ماند. از نظر شیمیایی اجزای تشکیل دهنده سرباره آهک ، سیلیس و آلومین است. ترکیب شیمیایی سرباره بسته به ترکیب معدن سنگ آهن و ناخالصی های موجود در سنگ آهک اضافه شده به کوره دارد. در فرایند تولید فولاد کاهش و حذف سرباره ناممکن است ، در نتیجه بازیافت سرباره از اهمیت ویژه ای برخوردار است. این ماده در طبقه بندی مدیریت پسماند سازمان حفاظت محیط زیست به عنوان یک پسماند صنعتی غیر خطرناک شناخته شده است.

انواع سرباره

با توجه به اینکه آهن تولید شده در کورههای ذوب آهن، دارای میزان کربن متفاوت است و کربن موجود در آن سختی آهن را مشخص است. این درجهبندی رابطه مستقیم با میزان مواد اضافی است که در کوره قرار میگیرند. از این رو میزان سرباره و ترکیب آن با درجهٔ فولاد تولید شده در رابطه است. چندین نوع سرباره در مراحل مختلف تولید آهن ایجاد میشوند. از آنها میتوان به سربارهٔ کوره (سربارهٔ شیر)، سرباره شنکش، سربارهٔ مصنوعی یا پاتیل، سربارهٔ بازمانده.[1]

روشهای سرد کردن سرباره

ماده مذاب سرباره که به دلیل سبکتر بودن بالاتر از آهن مذاب قرار میگیرند باید از کوره خارج شوند تا به صورت مصالح دانهای در آید. برای سرد کردن سرباره از دو روش استفاده میشود.[2]

سرد کردن در هوا که به آهستگی انجام میگیرد

در این روش به دلیل ایجاد شرایط و داشتن زمان کافی برای سرد کردن. سرباره به آهستگی سرد میشود و به شکل بلوری بسته و سخت میشود. سرباره تولید شده در این روش را برای ساخت بالاست جهت زیر سازی ریل راه آهن، مصالح زیرسازی جادهها، مصالح آسفالت و بتن مورد استفاده قرار میدهند.

در استاندارد BS 1047 مشخصات سرد کردن تفاله به سه گونه است:

خواص فیزیکی سرباره

از نظر فیزیکی، سرباره بایستی دارای بافت شیشهای باشد. در سیستمهای امروزی با استفاده از آب پاشی با فشار بالا شرایطی را به وجود میآورند که حالت شیشهای سرباره به حدود ۹۵ تا ۱۰۰ درصد برسد. حالت شیشهای (بدون شکل) سرباره و ترکیب شیمیایی مناسب با آن از عوامل اصلی تعیینکننده خاصیت هیدرولیکی (تشکیل فعل و انفعال با آب) سرباره است. دلیل گیرش سرباره شیشهای وجود اکسیدهای آمورف (بی شکل) است که در شرایط و حالت بی نظم در کنار یکدیگر قرار میگیرند. به علاوه با بررسی میکروسکوپی سربارهای که به آهستگی خنک میشوند، به خوبی میتوان کریستالهای گلنایت یا ژهلنیت و آکرومانیت و غیره را مشاهده کرد. این در حالتی است که در سرباره ریزدانه چنین کریستالهایی وجود خارجی ندارند. کریستالهای موجود در سرباره شیشهای در جدول روبه رو ارائه شدهاست.

در سرباره شیشهای، انرژی لازم برای کریستاله شدن ترکیبات فوق به صورت نهایی ذخیره شدهاست؛ لذا میتوان سرباره شیشهای را به عنوان مادهای که دارای استعداد تشکیل پیوند هیدرولیکی است بهشمار آید. وزن مخصوص سرباره کوره ذوب آهن اصفهان ۲/۷۵۴ گرم بر سانتیمتر مکعب و سطح مخصوص ان حدود ۲۲۰۰ سانتیمتر مربع بر گرم است که البته سطح مخصوص به نحوه آسیاب کردن بستگی دارد.[3]

خواص شمیایی سرباره

اجزای تشکیل دهنده سرباره عمدتاً آهک، سیلیس و آلومین است و شباهت زیادی به اجزای سیمان پرتلند دارد. ترکیب شیمیایی سرباره بستگی به ترکیب سنگ معدن همچنین ناخالصیهای موجود در سنگ آهک اضافه شده به کوره دارد؛ لذا از نظر هدایت تولید آهن در کوره ذوب آهن بهتر است سنگ آهک دارای خلوص بالاتری باشد. بهطور کلی سربارهها تفاوتهایی در ترکیب شیمیایی خود دارند و درصد ترکیب اجزای اصلی به این صورت است

- SiO2 ......... %۳۸–۲۸

- Al2O3 .......... %۱۸–۸

- CaO ........... %۴۵–۳۵

به علاوه سرباره ممکن است حاوی مقدار قابل توجهی منیزی در حدود ۱۶ درصد و سولفید کلسیم در حدود ۵ درصد و اکسید منگنز، اکسید فرو و مقداری آهن فلزی و مقادیر جزیی قلیایی نیز باشد در جدول روبه رو درصد ترکیبات شیمیایی سرباره برخی از کشورهای جهان را ارائه میکند و در جدولی دیگر درصد ترکیبات شیمیایی سه نمونه سرباره کوره ذوب آهن اصفهان را که بلافاصله بعد از خروج از کوره بلند تجزیه گشتهاند، نشان میدهد.[3]

سرباره مناسب برای سیمان سربارهای

سربارهای که به آهستگی سرد شده باشد، بلوری میشود و برای ساختن سیمان مناسب نیست؛ ولی اگر سرباره را به وسیله جریان آب با فشار زیاد سرد نمایند به صورت سرباره دانهای تبدیل میشوند و حالت شیشهای پیدا میکنند و از نطر شیمیایی در ترکیب با اجزای سیمان به صورت فعال در میآیند. واکنش آب با سرباره دانهای که نرمی آن به اندازه ذرات سیمان باشد، بسیار ضعیف است و به سختی میتوان آن را به عنوان یک اتصال دهنده هیدرولیکی مستقل در نظر گرفت، ولی با افزودن فعالکنندهای مثل هیدروکسید کلسیم میل ترکیبی سرباره با آب زیاد میشود. در این حالت واکنشهای ترکیبی همانند سیمان پرتلند میباشد و تنها تفاوتش این است که واکنش با سرعت کمتری صورت میپذیرد. اساساً ترکیبات شیمیایی سرباره از اهمیت زیادی برخوردار است چون در سنجش خاصیت هیدرولیکی سرباره دانهای نقش به سزایی دارد بهطوریکه با معلوم شدن مقدار درصدهای ترکیبات شیمیایی اجزای سرباره، مدول هیدرولیکی که مشخصکننده خاصیت هیدرولیکی سرباره است تعیین میشود. آییننامه DIN 1164 آلمان مدولهایی را برای تعیین میزان کیفیت و مرغوبیت سرباره ارائه داده است که باید بزدگتر از یک باشد این مدولها عبارت است از:

الف: (CaO+MgO+ 1/3 Al2O3)/(SiO2+ 2/3 Al2O3)≥۱

ب: (CaO+MgO+ Al2O3)/SiO2≥۱

شایان ذکر است که مودول (الف) برای کوره ذوب آهن اصفهان بهطور متوسط ۱/۲۰ میباشد. مدول دیگری توسط کیل Keil تعریف شدهاست که عبارت است از:

F= (CaO+CaS+1/2 MgO+ Al2O3)/(3SiO2+MnO)≥۱٫۵[2]

ساخت سیمانهای سربارهای

سرباره دانهای را جهت ساخت سیمانهای سربارهای استفاده میکنند برای انجام این امر سه روش وجود دارد:

- گرد سرباره را به مواد اولیه سیمان پرتلند اضافه میکنند

- به همراه کلینکر سیمان پرتلند و قدری سنگ گچ، آن را آسیاب میکنند که به سیمان آهن گدازی معروف است.

- از آسیاب کردن آن با سنگ گچ و قدری کلینکر، سیمان سوپر سولفات میسازند.[2]

استاندارد سیمانهای سربارهای

استاندارد ویژگیهای سرباره و سیمان سربارهای ایران نخستین بار در سال ۱۳۷۳ تهیه شد. در این استاندارد چند نوع سیمان سربارهای آورده شدهاست. سیمان پرتلند سربارهای با جداکثر وزنی سرباره ۲۵ درصد، سیمان پرتلند سربارهای ضد سولفات با حداکثر مقدار سرباره ۷۰ درصد و سیمان سربارهای کع در آن مقدار وزنی سرباره بیش از ۷۰ درصد میباشد. در این سیمانها ویژگیهای شیمیایی اجباری نظیر مقدار گوگرد به صورتهای مختلف، باقیمانده نامحلولها، قلیاییهای قابل حل در آب و افت حرارتی باید کنترل گردد. در بخش ویژگیهای شیمیایی اختیاری مقادیر اکسیدهای سیلیسیم آلومینیوم و کلسیم مورد ارزیابی قرار قرار میگیرند. در خصوص ویژگیهای فیزیکی سیمانهای سربارهای مواردی چون نرمی انبساط و انقباض با آزمایش اتوکلاو زمان گیرش حداقل مقاومت فشاری و حداکثر حرارت هیدراتاسیون باید کنترل و با استاندارد مطابقت ئائه شود.[2]

سرباره در صنعت شیشهسازی و کارخانههای سیمان و نیز به عنوان عایق حرارتی در ساختمانها به کار میرود. با تشکیل سرباره مناسب در کوره که به سرباره پفکی معروف است میتوان از نسوز کوره محافظت نموده (در کوره قوس الکتریکی) مخصوصأ جمعآوری سرباره از روی زمین نیاز دارد که متریال مانند آهک ودلمیت مناسب و به اندازه باشد. feo بالا وعناصری مانند سلیس سرباره را از حالت پفکی خارج کرده و ضمن بالارفتن چگالی سرباره، سرباره بسیار سیال و سخت میگردد، تزریق کربن به داخل سرباره ضمن گوگرد زدائی باعث پفکی شدن سرباره میشود و عملیات تصفیه مذاب را بهتر انجام میدهد.

از دیگر مزایای سرباره پفکی کم شدن صدای کوره (آلودگی صوتی کمتر) میباشد.

معایب

سرباره در ریختهگری اغلب یک مشکل و عیب به حساب میآید که ورود آن به داخل مذاب سبب کاهش شدید خواص مکانیکی قطعه میشود.[2]

منابع

www.mrslag.com

- «User Guidelines for Waste and Byproduct Materials in Pavement Construction». Federal Highway Administration Research and Technology. ۳ اوت ۲۰۱۶. دریافتشده در ۱۲ اوت ۲۰۱۶.

- حامی ا. ,"مصالج ساختمان" انتشارات دانشگاه تهران، چاپ دوازدهم، 1380

- رمضانیانپور ع. ا، رنجبر تکلیمی، م. م، "برسا خواص مهندسی و پایایی بتنهای ساخته شده با سرباره آهن گدازی ذوب آهن اصفهان و مقایسه با بتن کنترل"کنفرانس بتن 71, سازمان برنامه و بودجه، تهران، آبان 1371