طرحنگار نوری

طرحنگاری نوری یا لیتوگرافی نوری یا فوتولیتوگرافی (به انگلیسی: Photolithography) فرآیندی است که در ریزوساخت استفاده شده و برای ساخت الگو در بخشهایی از یک فیلم نازک یا روی کل یک ویفر استفاده میشود.

در این فرایند پس از نشاندن یک لایه پلیمری حساس به نور (پلیمر واسط یا پلیمر مقاوم) روی سطح زیرلایه، پرتوی همگن از یک ماسک عبور کرده و طرحی روی پلیمر ایجاد میکند. در فرایند طرحنگاری نوری پس از ایجاد طرح روی پلیمر واسط، نواحی نور دیده، با مقاومت در برابر خوردگی، واسطه انتقال طرح به لایه زیرین میشوند؛ این فرایند بسیار شبیه به مُهرسازی با نور فرابنفش است؛ و در صنعت ساخت ادوات نیمرسانا نقش مهمی بازی میکند.

از زمان اختراع طرحنگاری نوری توسط نایپسه تا کنون منابع انرژی متفاوتی برای این کار استفاده شده، که منجر به ایجاد خانوادههای مختلف طرحنگاری شدهاست: فوتون فرابنفش، پرتوی ایکس، الکترون. علت اصلی استفاده از طول موجهای کوتاه، رسیدن به ظرافت بیشتر در ساخت ادوات نیمرسانا است.

در حال حاضر فرایند اصلی ساخت ادوات نیمرسانا بر پایهٔ طرحنگاری نوری فرابنفش است، که با طیف طول موجهای بین ۳۰۰ تا ۴۵۰ نانومتر سر و کار دارد. در این مقاله در مورد این نوع خاص طرحنگاری بحث میکنیم.

ماسک در طرحنگاری نوری

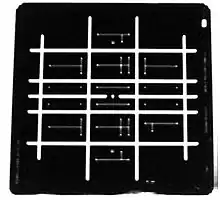

ماسکها در اصل صفحات کوارتزی هستند که بر رویشان با کُروم، الگویی همانند شکل داده شدهاست. بدیهی است که ساخت یک قطعه با دقت بسیار بالای هندسی و دقیقاً مشابه ماسک امکانپذیر نیست. برای ساخت ماسکها از باریکهٔ الکترونی با دقتی حدود کسری از میکرومتر استفاده میشود. این تکنیک لیتروگرافی الکترونی است. اگر دقت زیر میکرومتری در دسترس نباشد از روشهای دیگری نظیر ژل، پرینت با کیفیت بالا روی ماده شفاف و… استفاده میشود.

نشاندن پلیمر حساس به نور (پلیمر واسط یا پلیمر مقاوم)

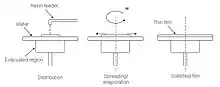

پس از ساخت ماسک، قسمت بالایی سطح پایه با یک پلیمر حساس به نور پوشانده میشود، پس از آن، سطح در معرض باریکهٔ یکنواخت قرار داده میشود. بدین صورت نواحی تاریک و روشنی ایجاد میشود که الگویی مشابه ماسک را پدیدمیآورد. این مرحله به مرحلهٔ انتقال الگو نیز شناخته میشود. پلیمر حساس به نور در حد یک لایهٔ بسیار نازک روی سطح پایهای از جنس سیلیکون یا شیشه قرار میگیرد. برای نشاندن پلیمر از لایهنشان چرخشی (به انگلیسی: spincoater) همانطور که در شکل سمت راست نشان داده شده، استفاده میشود.[1]

این دستگاه از دیسکی تشکیل شده که با سرعت بالا حدود ۱۰۰۰ و ۱۰۰۰۰ rpm میچرخد و باعث پخش قطرات مایعی میشود که در ابتدا در مرکز دیسک قرار دارد. ضخامت h ای که بر سطح نشانده میشود یکنواخت است. (حدود چند ده نانومتر است) مدل تجربی ای که برای این ارتفاع نوشته شدهاست به صورت زیر میباشد:

کهC تراکم اولیهٔ پلیمر در محلول است، k ثابت است، ω سرعت زاویهای چرخش دیسک است و μ گرانروی است. ضخامت تعادلی در مدت زمان طولانی رخ میدهد و به تجربه، رسیدن به تعادل چند دقیقه طول میکشد. اگر پلیمر واسط رفتار نیوتنی داشته باشد، هر چه زمان بگذرد لایه نازک و نازکتر میشود و هیچ ضخامت تعادلی وجود ندارد. با این حال، در مورد پلیمر واسط حساس به نور باید گفته شود که این مایع رفتار غیر نیوتنی را داراست. بخصوص اینکه با گذشت زمان گرانروی پلیمر واسط به علت تبخیر حلال زیاد میشود و این باعث پیش-شبکهبندی یک پلیمر میشود. در پایان فرایند نشاندن، فیلم نشانده شده هیچ شباهتی به مایع ندارد و بیشتر شبیه شیشه است؛ و این به مفهومی برای ضخامت تعادلی منجر میشود که با فرمول قبل محاسبه میشود و توجیه چرایی این مسئله نیز امری نسبتاً دشوار است. معمولاً ضخامت فیلمی که برای قلم کاری مرطوب و خشک لازم است برای سیلکون ۲ میکرومتر است. خواهیم دید که دقت الگو با افزایش ضخامت ماسک کاهش مییابد، و این همان دلیلی است که نشان میدهد چرا فیلم نازک مورد توجهمان است. از جهاتی دیگر، نشاندن خیلی نمیتواند نازک باشد، چون به صورت شیمیایی به هم متصل شدهاند؛ و این باعث میشود که ضخامت پلیمر حساس به نور نشانده شده در حدود میکرومتر یا چند میکرومتر باشد. در طول چند سال گذشته، پلیمرهای به شدت حساسی مثل پلیمرهای واسطی SU8 یا AZ-seriesنه فقط برای ساختن قالب بلکه برای ساخت، ساختارهایی روی سیلیکون یا شیشه انتخاب شدهاست. ساختارهایی مثل کانالهایی که سطحشان از مواد پلیمری تشکیل شده یا چرخ دندههای ساخته شده از پلیمرهای واسط. در این حالت، لایهٔ نشانده شدهٔ پلیمر ضخامتش چند میکرومتراست. سختی کار در اینجا نشاندن لایه نیست بلکه همانطور که دیده خواهد شد تاباندن همگن نور در مرحلهٔ تابش است. در طول اینکه پلیمر واسط روی سطح پایه نشانده میشود، حلال تبخیر میشود و در نهایت لایهٔ نشانده شده به یک جامد نرم تبدیل میشود. اما در این مرحله لایه هنوز با خودش مقدار ۱۵٪ حلال را دارد. اگر حلال در لایه وجود داشته باشد، ترکهایی روی لایه وقتی که بهطور کامل مشبک شد، پدیدار میشود. برای حذف کامل حلال پیش از مرحلهٔ تابش، لایه در دمای ۷۰ درجهٔ سانتی گراد برای چند دقیقه حرارت داده میشود.

مرحله تابش (انتقال طرح به پلیمر واسط)

پس از حرارت دوباره، پلیمر و سطح پایه با دقتی حدود ۵ میکرومتر تنظیم میشوند. فیلم در معرض نوری قرار میگیرد که پس از عبور ماسک طرحنگاری نوری به آن میرسد. اغلب، منبع نوری یک لامپ بخار جیوه است که توان نوری که تحویل میدهد از ۱۰ تا ۲۰ میلی وات است و طول موجش بین ۳۰۰ تا ۴۵۰ نانومتر است. اساساً، تابش نوری واکنشهای فیزیکی – شیمیایی ای را در پلیمر به کار میاندازد، و قابلیت انحلال در حلالهای مشخص را تغییر میدهد. دو نوع پلیمر واسط وجود دارد. مثبت و منفی. پلیمر واسط مثبت: ناحیهٔ نور خورده، قابلیت انحلال در یک حلال خاص را دارد، در حالی که بقیهٔ ناحیهها حل نشدنی باقی میماند. پلیمر واسط منفی: ناحیهٔ نور خورده، قابلیت انحلال در یک حلال خاص را ندارد، در حالی که بقیه ناحیهها در همان حلال حل میشوند؛ بنابراین، برای پلیمر واسط مثبت، تابش از وسط ماسک طرحنگاری نوری ناحیهای را تعریف میکند که در صورت غوطه ور شدن کل سطح در مایع این ناحیه حل میشود و تشکیل چالهای را میدهد، در حالی که باقی جاهای سطح به همان صورت باقی میماند. از منظر فیزیکی، مادهٔ مورد نظر باید برای نور به اندازه کافی شفاف باشد تا اجازهٔ عبور نور از کل ضخامت لایهٔ نشانده شده را بدهد، و به قدر کافی در برابر نور حساس باشد آن طور که باعث تحریک واکنشهای شیمیایی شود. این تعادل ظریف، ضخامت تعداد زیادی از پلیمرهای واسطی حساس به نور را محدود میکند.

از این نظر، اختراع SU8 توسط IBM سالها باعث عدم پیشرفت این حوزه شد؛ چون این ماده هم حساسیت زیادی به نور داشت، هم میتوانست به صورت لایههایی ضخیم نشانده شود (دهها میکرو متر). در طول مرحلهٔ در معرض قرار دادن یا مرحلهٔ تابش نور، عوامل زیادی دقت قرار دادن الگو روی پلیمر واسط را محدود میکند. یکی از آنها اثر نیمه – نور است: همانطور که در شکل نشان داده شده، پرتوی موازی ناشی از منبع پس از برخورد به ماسک روی سطح یک ناحیهٔ تاریک و ناحیهٔ نیمه روشن را پدیدمیآورد. نواحی ای که در نیمه – نور قرار دارند، نوری بین ناحیهٔ کاملاً تاریک و کاملاً روشن دریافت میکنند. مسئلهٔ دیگری که باعث محدودیت دقت این انتقال میشود، پراش است. نکتهٔ مهمی که در این سطح از پلیمر واسط وجود دارد، اندازهٔ ناحیهای δاست که در آن پراش رخ میدهد، این ناحیه در حدود طول موج نور نیست و بیشتر از آن است. تخمین این ناحیه با فرمول زیر داده میشود:

که λ طول موج نور تابیده شدهاست (فرض میشود که نور تک طول موج باشد) و s ضخامت فیلم پلیمری است. در این فرمول فرض شدهاست که فاصلهٔ بین ماسک طرحنگاری نوریی و سطح بالایی پلیمر واسط از طول موج نور بیشتر است. با قرار دادن مقادیر متعارف، مقدار δ از این فرمول، ۳میکرومتر میشود. این مسئله محققان را مجبور میکند که با پلیمرهای واسطیی با ضخامت محدود و با طول موجهای کمکار کنند.

پلیمرهای واسط متعارف

تقریباً تاکنون صحبتهای مهمی در مورد پلیمرهای واسط شد. پلیمرهای واسطی که برای طرحنگاری نوری استفاده میشود باید خصوصیات زیر را داشته باشد:

- کنتراست بالا بین ناحیههای حل شدنی و حل نشدنی.

- حساسیت نوری بالا.

- مقاومت بالا نسبت به دستهٔ خاصی از فاکتورهای شیمیایی.

محلول مورد نیاز برای طرحنگاری نوری از یک پلیمر حساس به نور، یک حلال (که گرانروی پلیمر واسط را کاهش میدهد، برای افزایش آن و حذف حلال از یک spincoater استفاده میشود) و یک ماده (برای کنترل جنبش ناشی از واکنشهای نوری). برای پلیمر واسط مثبت، نور تابانده شده پیوندهای داخلی پلیمر واسط را میشکند یا ضعیف میکند، و آرایش ملکولهای پلیمر واسط را عوض میکند تا به یک حل شونده تبدیل شود. برای پلیمر واسط منفی، تابش نور باعث شکلگیری پیوندهای کووالانسی بین زنجیرههای اصلی و فرعی میشود و آن را نامحلول میکند و فرایند دیگری که در اینجا آن را توضیح نمیدهیم، باعث تبدیلش به یک حل شونده میشود. نمونههای از پلیمر واسط مثبت شامل PMMA (پلی متیل متا کریلات)، DQN (ترکیبی از دیازوکوینون و پلیمر واسط فنولین نوولاک) و AZ. این پلیمرهای واسط قابلیت حل شدن در بخش زیادی از محلولهای پایه را دارند، مثل: KOH, TMAH، کتون و استات. مثالهایی برای پلیمر واسط منفی شامل KTFR و مهمتریناش SU8 است، پلیمر واسط نسبتاً جدیدی که در مطالب قبل هم به آن اشاره شد. این پلیمر واسط هم قابلیت استفاده به عنوان قالب و هم قابلیت تشکیل ساختار را دارد. در میکروساختارها انتخاب بین پلیمر واسط مثبت و منفی بدیهی نیست: پلیمر واسط منفی سازگاری بیشتری با سطوح پایه دارد، و مقاومت شیمیایی بالایی دارد. با این حال، کنتراست حل شوندگی مناطق پلیمر واسط منفی کمتر از پلیمر واسط مثبت است. این فاکتورها معیارهای مهم انتخاب در فرایند میکروساختار است. بعد از مرحلهٔ تابش، مرحلهٔ نمو یا توسعه است. این مرحله شامل غوطه ور ساختن سیستم در یک مایع است. این مرحله باید در دمای کنترل شدهای با دقت و مراقبت انجام شود. لازم به یادآوری است که فرایندهای مربوطه حین مرحلهٔ نمو فیزیکی – شیمیایی است، و بنابراین بهطور کلی وابستگی زیادی به دما دارد. پس، یا منطقهٔ تحت تابش قرار گرفته (برای پلیمر واسط مثبت) یا تحت تابش قرار نگرفته (برای پلیمر واسط منفی) حذف میشوند. فرایند طرحنگاری نوری با پلیمر کردن نهایی پلیمر واسط پایان مییابد که این مرحله شامل بالابردن دما از دمای گذار شیشه، به مدت چند دقیقه است.

منابع

1-Introduction to Microfluidics Patrick Tabeling ESPCI, Paris translated by Suelin Chen MIT, Cambridge

جستارهای وابسته

- طرح نگاری

- آزمایشگاه روی تراشه