کراکینگ کاتالیزوری سیال بستر

کراکینگ کاتالیزوری سیال بستر(به انگلیسی: Fluid catalytic cracking) یکی از مهمترین واحدها و فرآیندهای تبدیل کاتالیستی در جهان محسوب میشود که مواد سنگین و کم ارزش نفتی را به مواد سبکتر و با ارزش تر تبدیل میکند. امروزه به دلیل افزایش مصرف سوخت در جهان و نیاز به تبدیل مواد سنگین به مواد سوختی سبک نیاز به این فرایند بیش از پیش احساس میشود. از میان سه نوع واحد شکست کاتالیستی (بستر ثابت، بستر متحرک، بسترسیال) تکنولوژیهای مبتنی بر بستر سیال از لحاظ عملیاتی پیچیدهتر و از مزایای ویژه نسبت به به روشهای بستر ثابت و بستر متحرک برخوردار است. از مزایای روش بستر سیال نسبت به روش بستر ثابت میتوان به موارد زیر اشاره کرد.

- فعالیت یکنواخت کاتالیستها و مداوم بودن عملیات احیاء

- تولید گرمای لازم برای واکنش هیدروکراکینگ بوسیلهٔ احتراق کک در قسمت محفظه احیاء

- تجهیزات سیالات ساده با تعداد کمی از اجزای متحرک و کنترل مداوم جریان کاتالیست

از زمان تأسیس اولین واحد تجاری FCC این فناوری به عنوان رایجترین تکنولوژی جهت شکست مولکولهای سنگین نفتی و تولید محصولات با ارزش در پالایشگاههای دنیا به طور گسترده مورد استفاده قرار دارد.

در این فرایند برشهای سنگین در مجاورت کاتالیست به محصولات سبک و کک تبدیل میشود که کک موجود بر سطح کاتالیست رسوب کرده و در قسمت احیا سوزانده میشودو بخشی از انرژی مورد نیاز فرایند را تأمین میکند. در فرایند FCC علاوه بر بنزین محصولات دیگری نظیر گازهای سبک متان و اتان و همچنین ترکیباتی به سنگینی ماده اولیه پدید میآید که میزان تولید هر یک از این محصولات تا حدی بستگی به شرایط عملیاتی دارد (خصوصا درصد تبدیل خوراک) اگر این واحد در درصدهای تبدیل کمکار کند محصولات اصلی آن سوخت دیزل، در درصدهای تبدیل متوسط محصول اصلی آن بنزین و در درصدهای تبدیل بالا محصول اصلی آن گازهای الفینی سبک خواهد بود.

تاریخچه تولید

اولین واحد شکست کاتالیستی در سال ۱۹۳۶ میلادی توسط Hordry ارائه و ساخته شد. این واحد با بستر ثابت طراحی شده بود. واحدهای بستر سیال از نوع FCC برای اولین بار در سال ۱۹۴۲ توسط شرکت Exxon در طول جنگ جهانی برای تولید بنزین با اکتان بالا و تولید محصولات جانبی نظیر بوتیلن برای فرایند الکیلاسیون به صورت صنعتی درآمد. از آنجاییکه بنزین تولید شده در این واحد از نظر کیفی و کمی به مراتب بهتر از بنزین تولید شده در واحدهای شکست حرارتی و گازوئیلی بود، این واحدها با استقبال بسیار قابل توجهی روبرو شدند.

پیش از دهه ۸۰میلادی واحدهای شکست کاتالیستی سیال بستر، هیدروکراکینگ از یک طرف و واحدهای Coking و Visbreaking از طرف دیگر از واحدهای مطرح جهت ارتقاء برشهای سنگین نفتی در پالایشگاههای نفت به شمار میآمدند. بعد از دهه ۸۰ با افزایش قیمت نفت استفاده از واحدهای FCC و Hydrocracking مقرون به صرفه شد. از این زمان واحدهای FCC و Hydrocracking به صورت رقبای سرسختی برای واحدهای Coking و Visbreaking درآمدند و به نظر میرسد که واحدهای Coking و Visbreaking نهایتاً مغلوب FCC و Hydrocracking شوند.

FCC و Hydrocracking هیچکدام مطلقاً نتوانستهاند برهم غالب شوند. در دهه ۸۰ به دلیل اختلاف قیمت شدید gasoline و fuel oil گرایش به Hydrocracking بیشتر بوده زیرا بازدهی محصولات سبک در این واحد بیشتر از FCC بودهاست.

در حال حاضر با توجه به عدم ثبات قیمت نفت و همچنین هزینه سرمایهگذاری و عملیاتی کمتر و انعطافپذیری نوع خوراک و محصولات، تمایل بیشتر به ایجاد واحد FCC وجود دارد.

اهمیت تکنولوژی FCC برای کشور ایران[1][2] FCC

از جمله دلایل استقبال از تکنولوژی FCC در صنعت نفت ایران میتوان به موارد زیر اشاره کرد:

- بنزین از نظر حجم تولید مقام اول را نسبت به سایر محصولات پالایشگاه داراست.

- سنگین تر شدن تدریجی نفت خام لزوم استفاده بیشتر از واحدهای شکست کاتالیستی سیال بستر را به همراه دارد.

- با توجه به عدم ثبات قیمت نفت و همچنین هزینه سرمایهگذاری و عملیاتی کمتر و انعطاف

پذیری نوع خوراک (خصوصا لزوم بر حداکثر تبدیل برشها و باقیماندههای سنگین نفتی در پالایشگاههای نفت) و محصولات، ایجاد واحد FCCضرورت بیشتری مییابد.

شرکتهای دارنده تکنولوژی یا دانش فنی

تا کنون بالغ بر ۳۵۰ واحد شکست کاتالیستی بستر سیال در دنیا وجود دارد که طراحی و یا اصلاح اغلب واحدهای FCC موجود بهطور عمده توسط شش شرکت صاحب نام به شرح ذیل انجام گرفتهاست:[1] FCC

- ABB Lummus Global

- Exxon Research and Engineering (ER&E)

- Kellogg Brown & Rout-KR (Formaly+ HEM.W. Kellogg Company)

- Shell Oil Company

- Stone & Webster Engineering Corporation (SWEC)/ IFP

- UOP (Universal Oil Products)

هر کدام از شرکتها برای کسب تکنولوژی سالهای زیادی را صرف تحقیق و توسعه نمودهاند و کماکان تحقیقات و فعالیتهای گستردهای در راستای به روز نگه داشتن تکنولوژی، ایجاد نوآوری در راستای کسب موفقیت جهانی و حفظ موقعیت رقابتی خود انجام میدهند.

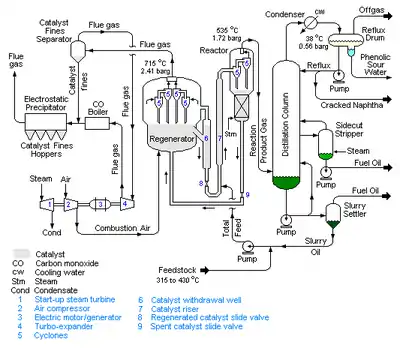

شرح کلی فرایند تولید

فرایند شکستن مولکولها در کاتالیست سیال (Fluid Catalytic Cracking) روشی است برای تبدیل هیدروکربنهای نفتی نسبتاً سنگین به محصولات سبکتر و با ارزش تر (عمدتاً بنزین با اکتان بالا) این عمل بوسیله برخورد هیدروکربنهای نفتی سنگین با کاتالیست داغی که به شکل پودر میباشد در شرایط خاصی از دما و فشار و در مدت زمان معینی انجام میگیرد. استفاده کردن از کاتالیست باعث میشود که واکنشهای شکست مولکولی در فشار پایین انجام پذیرد و محصولاتی با کیفیت بالاتر بدست آید. کاتالیست مورد استفاده پودر دانهدانه و نسبتاً ریزی از سیلیکا، آلومینا (Sio2 – Al2o۳) که یک ترکیب صنعتی است، میباشد. ترکیبات اصلی کاتالیست همان Al2o۳ وSio۲ میباشند و بهطوری سنتزی (مصنوعی) ساخته میشود. کاتالیست فوق بهصورت طبیعی نیز یافت میشود که کیفیت کمتری نسبت به کاتالیست مصنوعی دارد. به علت کوچک و ریز بودن ذرات، کاتالیست دارای دو خاصیت میباشد که این دو خاصیت در فرایند بسیار اهمیت دارند، این دو خاصیت عبارتند از:

۱- وقتی که به توده کاتالیست جریان کمی از گاز یا بخار آب یا هوا تزریق گردد و یا موقعی که تودهای از کاتالیست در مسیر جریان گازی با سرعت کم، قرار گیرد، توده کاتالیست به حالت سیال (Fluidize) و روان در میآید و از بسیاری جهات مانند یک مایع عمل میکند، یعنی کاتالیست سیال شده در لولهها فشار را منتقل نموده و باعث افزایش فشار استاتیکی و جریان در لولهها میگردد. نام فرایند FCC از همین خاصیت کاتالیست گرفته شدهاست.

۲ کاتالیست میتواند کلاً بهصورت معلق باشد (معلق در گاز و هوا) و یا بوسیله جریانی از گاز باسرعت بالا، در مسیر افقی یا عمودی حمل گردد و جابجا شود. با این نوع جریان، کاتالیست بهطور قابل ملاحظهای رقیق (Dilute) میشود. این نوع جریان در انتقال کاتالیست از راکتور به احیاء کننده و بالعکس مورد استفاده میباشد.[3]

کاتالیزور

کاتالیزور مخلوطی از ذرات با اندازههای مختلف میباشد، کوچکترین ذرات حدود ۱۰–۰ یا۲۰–۱۰ میکرون و بزرگترین ذرات از ۸۰ میکرون به بالا میباشد. اندازه مطلوب و ایدهآل برای ذرات کاتالیزور حدود ۸۰–۲۰ میکرون میباشد.

وجود ذرات بسیار ریز کاتالیزور تازه جبرانی Fresh cat موجب میشود که:

- کاتالیست مصرفی (کاتالیستی که از دودکش بوسیله جریان گازهای سوخته و مواد نفتی خارج میشود) افزایش یابد.

- مقدار بار سیستمهای بازیافت کاتالیست (سیکلونها- کاترل) بیشتر میشود.

- در مسیرهای برگشتی، کاتالیست بازیابی شده بهخوبی روان نمیگردد.

اگر ذرات کاتالیست موجود در سیستم درشت باشند مشکلات زیر پیش میآید:

فعالیت

عبارت فعالیت (Activity) یعنی توانایی نسبی کاتالیست برای تبدیل هیدروکربنهای نفتی سنگین به هیدروکربنهای سبک و با ارزش تحت شرایط معین (دما، فشار، زمان)؛ فعالیت کاتالیست به مرور بر اثر استفاده از آن کم میشود. کاهش فعالیت در ابتدای شروع بکار اولیه سرعت بیشتری دارد ولی بعداً کمتر میشود با افزودن کاتالیست تازه به سیستم (در احیاء کننده) کاهش فعالیت کاتالیست مورد استفاده در سیستم (راکتور احیاء کننده) جبران شده و پس از مدتی بحالت تعادل میرسد. اگر فعالیت تعادلی کاتالیست خیلی کم باشد بایستی با افزایش کاتالیست نو و تخلیه مقداری از کاتالیست مصرف شده (کاتالیست موجود در سیستم راکتور و احیاء کننده) یا Spent Catalyst، فعالیت کاتالیست موجود در سیستم را افزایش داد. مقدار معینی از غیرفعال شدن کاتالیست عادی و اجتناب ناپذیر است.

اثر نانوکاتالیست تقویت شده بر فرایند شکست کاتالیزوری سیال بستر

در سالهای اخیر فناوری ساخت و بکارگیری کاتالیستهای زئولیتی بسیار مورد توجه بوده و تحقیقات فراوانی نیز بر بکارگیری این کاتالیستها در ابعاد نانو انجام گرفتهاست و نتایج حاصل از این تحقیقات گویای این مطلب است که بکارگیری نانوکاتالیستها در فرایند FCC خواص فوقالعادهای را در کاتالیستها از جمله فعالیت و پایداری بسیار شدید تر سبب میگردد. کاتالیستهای رایج SiO۲/Al۲O۳ را میتوان در ابعاد نانو تولید نموده و به کمک بخار آب حاوی آمونیاک در دمای بالا و ترکیب با اکسیدهای فلزات قلیایی خاکی کمیاب فعال تر ساخت. این نانوکاتالیستهای به اصطلاح بهبود یافته را میتوان جهت کاهش الفینها در فرایند FCC بکار برده و به عدداکتان بالاتری برای بنزین نهایی دست یافت. نانو کاتالیستهای مذکور را میتوان در دو حالت ساده و مرکب با اکسید گالیم ((Ga2O۳ در فرایند FCC بکار گرفت. واضح است که میزان حضور اکسید گالیم به همراه کاتالیست بر روی نتایج حاصل مؤثر خواهد بود. حضور اکسید گالیم بهمراه کاتالیست در این فرایند اثر قابل ملاحظهای بر روی فعالیت و میزان پایداری نانوکاتالیست خواهد داشت بطوریکه میزان مناسبی از این اکسید سبب افزایش کارایی کاتالیستها در کاهش ترکیبات الفینی خواهد داشت و پایداری کاتالیست را نیز افزایش خواهد داد، که این امر بسبب وجود نقاط اسیدی بیشتر در منافذ و سطح فعال بیشتر کاتالیست میباشد.[4] همچنین کوتاهی طول کانالهای آن نیز سبب افزایش سرعت نفوذ مولکولی و کاهش زمان اقامت مولکولها در این کانالها شده که نتیجتًا کاهش تولید کک در کانالها را شاهد خواهیم بود. در واقع سطح وسیع این نانوکاتالیست تقویت شده و حضور نقاط اسیدی زیاد و خواص الکتریکی پیچیده این ذرات سبب شکسته شدن پیوند هایC-Sگردیده و البته سبب تولید H2Sبیشتر در گاز خروجی خواهد شد. بهطور کلی میتوان گفت حضور اکسید گالیم در کنار نانوکاتالیستهای زئولیتی سبب افزایش کل مکانهای اسیدی سطح نانوکاتالیست شده و افزایش فعالیت و توانایی کراکینگ و گوگردزدایی را بهمراه خواهد داشت؛ لذا این نانوکاتالیست تقویت شده بهترین گزینه بمنظور کاهش ترکیبات تیوفنی در فرایند FCCخواهد بود[5] Journal of Molecular Catalysis A: Chemical ۲۶۱, ۲۰۰۶. علاوه بر آن به دلیل اینکه از فلزات فعال پلاتین (Pt) و رنیوم (Re) روی پایههای آلومینا و زئولیت نیز استفاده میشود، میتوان به نانوذرات Pt-Re کاتالیستی اشاره کرد.[6] از دیگر کاتالیستهای مورد استفاده مخلوط سیلیکا- آلومینا یا سیلیکا- مگنزیا (اکسید منیزیم) میباشد که نانوکاتالیستهای سیلیکا و مگنزیا ساخته شدهاند.[7]

شرح کلی واحد

خوراک واحد از محصولات جانبی برج خلاء میباشد و محصولات آن عبارتند از گاز خشک و گاز مایع و گازولین و گازوئیل سبک و گازوئیل سنگین و ته مانده عادی از کاتالیست. (Clarified oil) خوراک واحد بوسیله مبدلهای حرارتی و کوره گرم شده و به مسیرهای ورودی راکتور فرستاده میشود و در مسیرهای ورودی به راکتور با کاتالیست داغ احیاء شده تماس میابد و مخلوط کاتالیست و بخارات نفتی به راکتور میروند. واکنشهای شکستن هیدروکربنهای سنگین از لحظه تماس کاتالیست داغ با خوراک گرم آغاز شده و در راکتور ادامه مییابد. محصولات حاصل از واکنشهای شکستن در راکتور از کاتالیست جدا شده و از آن خارج میشود و سپس وارد برج اصلی تفکیک میگردد. گاز و بنزین خام حاصل از بالای برج اصلی تفکیک به واحد بازیابی گاز فرستاده میشود تا در آنجا بنزین با کیفیت مطلوب تولید گردد و گازها بازیابی شوند. سایر محصولات برج اصلی تفکیک پس از سرد شدن به مخازن فرستاده میشوند. کاتالیست مصرف شده که بروی آن کربن نشستهاست در مسیر خروجی از راکتور از هیدروکربنهای به دام افتاده در بین کاتالیستها، پاک و عریان میشود. کاتالیست مصرف شده پس از وارد شدن به بالا برنده کاتالیست مصرف شده، بوسیله جریان هوا به احیاء کننده رانده میشود. از لحظه تماس کاتالیست با هوا، فرایند سوختن ککهای روی کاتالیست آغاز میشود. گازهای حاصل از احتراق از کاتالیست (بستر سیال) جدا شده و از سیکلونهای داخل احیاء کننده گذشته وارد سیستم تولی بخار (Waste heat boiler) میشود و پس از سرد شدن وارد سیستم رسوب دهنده ذرات ریز کاتالیست (Cottrell precipitator)میگردد. گازها پس از عاری شدن از ذرات کاتالیست از طریق دودکش به اتمسفر فرستاده میشود کاتالیست احیاء شده داغ به ورودی راکتور برگردانده میشود و سیکل جریان گردش کاتالیست کامل میگردد.

سیستم پیش گرمکننده خوراک[واژهنامه 1]

خوراک از مخازن گرفته و بوسیله پمپها به مبدلهای حرارتی (که در آن خوراک و رفلاکس میانی با یکدیگر تبادل حرارت مینمایند) فرستاده میشود و سپس وارد مبدلهای حرارتی (که در آن خوراک با ته مانده برج تبادل حرارت مینمایند) شده و پس از عبور از آنها به کوره فرستاده میشود. در ورودی به کوره، خوراک دو قسمت شده که مقدار جریان هر قسمت بهطور جداگانه کنترل شده و سپس وارد کوره که دارای دو بخش جداگانهاست میشود. دمای هر دو جریان خروجی از دو بخش کوره بوسیله کم و زیاد کردن مقدار گاز کوره صورت میگیرد، کنترل میگردد. دمای خوراک ورودی به کوره حدود F ۴۵۰ و دمای خوراک خروجی از کوره به ۷۰۰F میباشد. === راکتور === هدف و منظور از راکتور عبارتست از فراهم کردن شرایط لازم برای انجام واکنشهای شکستن مولکولهای نفتی سنگین و تبدیل آنها به محصول مورد نظر. شرایط لازم برای واکنش شکستن عبارتند از:

- درجه حرارت

- فشار

- زمان، در راکتور زمان کافی برای تماس هیدروکربنهای نفتی سنگین با کاتالیست داغ احیاء شده بهوجود میآید. مخلوط مواد نفتی و کاتالیست داغ احیاء شده از لحظهای که وارد راکتور میشوند تا زمانی که از بستر سیال کاتالیست در راکتور، خارج میشوند فرصت انجام واکنشهای شکستن دارند. علاوه بر این در راکتور در قسمت نیمه بالایی آن کاتالیست و بخارات نفتی محصول واکنشها فرصت پیدا میکنند که از هم جدا شوند. بخارات نفتی به سوی برج تفکیک اصلی میرود و کاتالیست در بستر فشرده سیال کاتالیست در راکتور سقوط میکند و میماند و از آنجا از مسیر عریان کننده از راکتور خارج و بوسیله هوا به احیاء کننده رانده میشوند.

تزریق خوراک به راکتور[واژهنامه 2]

راکتور دو مسیر ورودی برای تزریق خوراک دارد که بنام بالا برنده خوراک (Feed riser) معروف میباشند. خوراک از چهار نازل وارد هر یک از بالا برندههای خوراک میشود. قبل از ورود خوراک به نازلها، برای اسپری کردن خوراک به آن بخار آب تزریق میشود و مخلوط خوراک و بخار آب به صورت اسپری شده به بالا برنده تزریق میشود و به همراه کاتالیست داغ احیاء شده که از احیاء کننده وارد بالا برنده خوراک میشود به سمت راکتور میرود (در حقیقت بخارات نفتی (خوراک) کاتالیست را با خود به راکتور میبرد) مقدار بخار آب تزریقی به هر کدام از بالا برندههای خوراک کنترل میشود. در صورتی که به عللی جریان خوراک به بالا برنده خوراک قطع شود میتوان به هر کدام از بالابرندههای خوراک، بخار آب بیشتری تزریق کرد. مقدار این بخار آب اضافی (اضافه بربخار آب برای هر بالا برنده خوراک) بوسیله صفحات مسدود کننده(Regtriction orifices) در حدود ۱۰۰۰۰ lb/hr محدود میگردد. همانطوری که خوراک نفتی با کاتالیست داغ احیاء شده مخلوط میشود بهصورت بخار در میآید و مخلوط بخارات نفتی و کاتالیست به راکتور جریان مییابد.

منطقه واکنش[واژهنامه 3]

منطقه یا محل انجام واکنشهای شیمیایی را راکتور مینامند راکتور ظرفی است از جنس کربن استیل مخلوط بخارات نفتی و کاتالیست از طریق دو بالا برنده خوراک (Feed riser) از ته راکتور وارد آن میشوند. این خطوط به درون یک محفظه نیمکرهای شکل که قسمت مرکزی عریان کننده را احاطه کرده وصل میشوند بین بدنه بیرونی عریان کننده و بدنه راکتور یک صفحه مشبک مدور قرار دارد. مخلوط بخارات نفتی و کاتالیست قبل از گذشته از این صفحه مشبک Grid وسیله صفحات پخش کننده در زیرصفحه مشبک پخش میشوند و سپس از آنGrid عبور میکنند. سرعت جریان فاز سیال (مخلوط بخارات نفتی کاتالیست) در بالای Grid به اندازه کافی کم است بطوریکه ذرات تهنشین شده و یک بستر فشردهای از کاتالیست را تشکیل میدهند. واکنشهای شکستن در ورودی و از لحظه تماس با کاتالیست داغ احیاء شده شروع میشود و در بستر فشرده کاتالیست در راکتور کامل میگردد. شدت واکنشهای شکست مولکولی تبدیل را میتوان با کنترل دمای بستر فشرده کاتالیست در راکتور و ارتفاع این بستر فشرده تغییر داد. دمای بستر راکتور با کنترل کننده دما و با کنترل کردن جریان کاتالیست از احیاء کننده به راکتور (کاتالیستی که از احیاء کننده بوسیله لولههای ایستاده“Pipes Stand” به بالا برنده خوراک میریزد) کنترل میشود. گرمای لازم برای انجام واکنشهای بوسیله گرمای کاتالیست داغ تأمین میشود. جریان کاتالیست خروجی کنترل میشود تا سطح بستر فشرده در راکتور تنظیم گردد. یک حلقه بخار به قطر ۶ اینچ بنام حلقه بخار آب سیال کننده در زیر صفحه مشبک قرار دارد و مقدار بخار آب برای سیال کردن بستر کاتالیست حدود lbs/hr ۴۰۰۰ و با فشار psig ۱۸۵ میباشد و مقدار جریان آن با صفحات محدود کننده تنظیم میشود.

بازیابی کننده کاتالیست در راکتور[واژهنامه 4]

بخارات (محصول) حاصل از واکنشهای شکستن، بستر فشرده کاتالیست را به سمت بالا ترک میکنند و وارد شش دستگاه سیکلون دو مرحلهای میگردند بسیاری از ذرات کاتالیست که به همراه بخارات محصول، از بستر فشرده کاتالیست به سمت بالا رفتهاند در سیکلونها از بخارات محصول جدا شده و به بستر فشرده کاتالیست بر میگردند. کاتالیست بازیابی شده در سیکلونها بوسیله لولههایی که انتهای تحتانی هر یک از سیکلونها را به بستر فشرده (داخل بستر فشرده کاتالیست) مربوط میسازند، به بستر فشرده کاتالیست میریزند. لولههای رابط بین انتهای سیکلونها و بستر فشرده را اصطلاحاً (Dip Pipe) میگویند. در دهانه خروجی هر یک از لولههای فوق(Dip Pipe) یک شیر چکاننده قرار دارد که مانع ورود گاز به(Dip Pipe) میگردد. در قسمت بالای ورودی سیکلونها (در راکتور) یک سیستم بخار آب داغ بهصورت حلقه و سپرک (Anti cocking Ring & Baffle steam) نصب شدهاست. این سیستم برای جلوگیری از تشکیل کک در سطوح فوقانی سیکلونها و همچنین برای کاهش حجم بلا استفاده راکتور میباشد. مقدار این بخار آب داغ شده(heated super 4000 lb’ hr) میباشد. حلقه بخار آب که مقدار بخار خروجی آن lb/hr ۴۰۰۰ است در میان صفحه سپرک نصب شده و برای تخلیه گاز درون محفظه بکار میرود.

عریان کننده کاتالیست مصرف شده[واژهنامه 5]

کاتالیستی که سطح آن را کک گرفته باشد کاتالیست مصرف شده مینامند. کک، سطح کاتالیست را میپوشاند و مانع رسیدن هیدروکربنها به سطح کاتالیست برای انجام واکنشهای شکستن میگردد. پس کک فعالیت کاتالیست را کاهش میدهد. برای آنکه سطح کاتالیست که محل انجام واکنشهای شکستن میباشد، از وجود کک پاک گردد کاتالیست مصرف شده را به احیاء کننده منتقل میکنند و در آنجا بوسیله هوا، کک سطح کاتالیست را میسوزانند و کاتالیست را تقریباً عاری از کک میکنند. کاتالیست مصرف شده وقتی که از راکتور به احیاء کننده منتقل میشود همراه خود بخارات هیدروکربنها را که در میان توده کاتالیست و یا در خلل و فرج آن بدام افتادهاند به احیاء کننده میبرند. این پدیده دو مشکل ایجاد میکند:

- هوای لازم برای احیاء کاتالیست را افزایش میدهد. با توجه به محدودیت دستگاه دمنده برای تأمین هوای مورد نیاز، مقدار کافی هوا برای احیاء کاتالیست تأمین نمیشود.

- در صورت تأمین هوای لازم، افزایش دمای احیاء کننده کاتالیست مشکلاتی را پدید خواهد آورد. علاوه بر اینها مقداری از محصولات راکتور تلف میگردد. برای پیشگیری از این مشکلات درراکتور، سیستم عریان کننده کاتالیست مصرف شده نصب شدهاست.

این سیستم شامل تعدادی لوله عمودی میباشد که در یک پوسته قرارگرفتهاند و انتهای این پوسته به انتهای راکتور میرسد، کاتالیست مصرف شده از بستر کاتالیست در راکتور از طریق لولههای فوق به انتهای راکتور میریزد برای هر کدام از این لولهها یک جریان بخار آب وصل شدهاست و جریان بخار آب بر عکس جریان کاتالیست یعنی از پایین راکتور (لولهها) به بالا (داخل راکتور) میباشد. کاتالیست بعد از خارج شدن از لولههای فوق وارد لوله ایستاده کاتالیست مصرف شده میگردد، در لوله ایستاده یادشده بیشتر جریان بخار آب به سمت راکتور جریان دارد، این جریان بخار آب برای جلوگیری از مسدود شدن لوله ایستاده در اثر انباشتن کاتالیست و برای سیال نگه داشتن جریان کاتالیست در لوله ایستاده میباشد. علاوه بر این میتواند هیدروکربنهای بدام افتاده در میان کاتالیست را آزاد کرده و با خود به راکتور برگرداند این جریان بخار آب وقتی که از لوله ایستاده خارج میشود وارد لولههایی خالی میگردد و از طریق آنها به راکتور وارد میشود.

احیاء کننده کاتالیست[واژهنامه 6]

هدف و کار اصلی احیاء کننده سوزاندن کک تشکیل بر روی کاتالیست میباشد. نقش دیگر احیاء کننده تأمین گرمای لازم برای انجام واکنشهای شکستن در راکتور میباشد. واکنشهای شکستن برای خوراک واحد در دمای F ۸۹۰ به بالا میباشد در حالی که خوراک خروجی از کوره حدود F ۷۰۰ گرم شدهاست؛ بنابراین کاتالیست احیاء شده داغ وقتی که از احیاء کننده به راکتور منتقل میشود مقدار زیادی حرارت با خود وارد سیستم راکتور میکند و برای کنترل دمای راکتور (برای شکستن هیدروکربنها و انجام واکنشهای شکستن) جریان کاتالیست احیاء شده از احیاء کننده به راکتور را کنترل میکنند.

دمنده هوا

یک دمنده هوا که بوسیله توربین بخار کار میکند و هوای لازم برای سوزاندن کک را تولید میکند. بخار آب خروجی از توربین بخار، وارد یک چگالنده سطحی میگردد. دو سری مکنده بخاری دو مرحلهای در کنار چگالنده سطحی قرار داردکه برای ایجاد و نگه داشتن خلاء، بخارات مایع نشده و احیاناً هوا را مکیده و در یک تشتک پرآب وارد میکند. بخارات مایع شده بوسیله پمپها تخلیه میشوند. برای جلوگیری از نشت هوا به درون توربین و کاهش خلاء، بخار آب به جعبه تحت فشار دو سر محور توربین تزریق میشود. هوا بوسیله دمنده هوا به احیاء کننده فرستاده میشود و در مسیر خود وارد گرمکننده هوا میشود و سپس وارد بالا برنده کاتالیست مصرف شده (Spent Catalyst) میشود. مخلوط کاتالیست مصرف شده و هوا از مسیر بالا برنده کاتالیست مصرف شده و از قسمت مخروطی شکل پائین احیاء کننده وارد آن میشود و بوسیله یک صفحه منحرف کننده پخش میشود و به سمت بالا جریان یافته و از صفحه مشبک میگذرد. سوخت کک روی سطح کاتالیست از آغاز مخلوط شدن آن با هوا، آغاز و در بستر سیال فشرده کامل میشود و درجه حرارت این بستر سیال حدود F ۱۱۰۰ میباشد. گازهای حاصل از سوختن کک در مسیر خروجی خود از احیاء کننده وارد ۸ دستگاه سیکلون دو مرحلهای میگردند کاتالیست همراه گازهای خروجی در این دستگاهها بازیابی شده و بوسیله یک لوله بلند از انتهای سیکلون به بستر فشرده کاتالیست برگردانده میشوند. لوله بلند رابط بین بستر فشرده کاتالیست و انتهای سیکلون را Dip –Leg یا Dip –Pipe مینامند. بخار سردکننده به گازهای خروجی هر یک از سیکلونهای مرحله اول تزریق میشود. تزریق بخار آب سردکننده برای کنترل درجه حرارت در ناحیه بالای احیاء کنندهاست و دمای آن F ۱۰۵۰ میباشد که حدودF۲۷–۲۵ از دمای بستر فشرده کاتالیست کمتر است. هدف از تزریق بخار آب سردکننده برای کاهش درجه حرارت در این ناحیه و جلوگیری از پدیده نامطلوب سوختن بعدی CO به CO۲ میباشد که اصطلاحاً به آن After burning میگویند. سوختن منواکسید کربن و تبدیل آن به دی اکسید کربن همراه با تولید مقداری حرارت میباشد. این فرایند در درجه حرارتهای بالا و در حضور اکسیژن هوای اضافی رخ میدهد. این پدیده در ناحیه خروجی سیکلونهای مرحله اول بیشتر رخ میدهد. درجه حرارت گازهای خروجی از سیکلون مرحله اول به بعد بر اثر گرمای اضافی سوختن CO افزایش یافته و باعث میشود که شدت واکنش سوختن بیشتر شود و این پدیده منجر به افزایش شدید درجه حرارت میگردد و باعث میشود که سیستمهای موجود در مسیر گازهای خروجی آسیب دیده و بعضی مواقع باعث سوراخ شدن سیکلونها میگردد؛ بنابراین کنترل درجه حرارت در خروجی سیکلونهای مرحله اول و نیز خروجی احیاء کننده امر اساسی و مهم میباشد. === پاشندههای آب احیا کننده === هر آب پاش شامل یک لوله داخلی با نازل مخصوص میباشد که از آن آب چگالیده عبور میکند. این لوله بوسیله لوله دومی احاطه شده است، که از آن بخار آب تزریق میشود تا آب مقطر تزریق شده از لوله داخلی را بهصورت پودر درآورد. برای محافظت این مجموعه جریان بخار آب از پوسته بیرونی همواره جریان دارد. پاشندههای آب بمنظور خنک کردن سیستم در نظر گرفته شدهاست. === کنترل فشار احیاء کننده === فشار احیاء کننده بوسیله شیرهای لغزنده دو دیسکی که در مسیر خروجی گازها از دیگ بخار قرار دارند، کنترل و تنظیم میشود یک صفحه مشبک و سوراخ دار درست در سمت بالای شیرهای لغزنده دوگانه قرار دارد این صفحات سوراخ دار برای کاهش فشار میباشند. تغییرات کمی در فشار سیستم را میتوان بوسیله شیر پروانهای دودکشها انجام داد. == بخش تفکیک (محصولات راکتور) == هدف از برج تفکیک خنک کردن محصولات بخاری شکل راکتور و تفکیک این بخارات به محصولات مورد نظر میباشد. محصولات تفکیک شده عبارتند از:

- ته مانده آلوده به کاتالیست که در تهنشین کننده به ته مانده زلال و ته مانده غنی از کاتالیست جدا میشود و به ورودی راکتور برگردانده میشود و به مخزن مربوط فرستاده میشود.

- گازوئیل سنگین

- گازوئیل سبک

- محصولات بالا سری که شامل گاز مربوط سبک و گازولین ناپایدار میباشد.

سه سیستم برگشتی برای سرد کردن و گرفتن گرمای برج وجود دارد تا گرمای محصولات داغ راکتور را در برج بگیرند.

- جریان برگشتی گردشی

- جریان برگشتی گردشی میانی

- جریان برگشتی گردشی بالایی

شرایط عملیاتی

عواملی که بر تبدیل و ترکیب بازده محصولات اثر میگذارند متغیرهای مستقل عملیاتی که در تبدیل اثر میگذارد عبارتند از:

- دمای راکتور

- نسبت خوراک راکتور به خوراک تازه

- وسعت سرعت- مدت زمان تماس با کاتالیست

- فشار راکتور

- کیفیت کاتالیست

مهمترین متغیرهای وابسته عبارتند از:

- مقدار کاتالیست در گردش

- نسبت کاتالیست در گردش

- دمای احیاء کننده

- تبدیل

سایر عوامل نظیر محدودیتهای ظرفیت واحد، برج اصلی تفکیک، کمپرسورهای گاز، فشار عملیات را دیکته میکنند. البته فشار در خارج از حد تعیین شده، اثر کمی روی تبدیل و بازده محصولات دارد.

تعاریف: تبدیل اندازهای از مقدار واکنشهای شکستن و به عبارت دیگر تبدیل خوراک به محصولات سبکتر میباشد. معمولاً تبدیل بر حسب درصد حجمی بر مبنای خوراک تازه میباشد.

مقدار تبدیل را میتوان به صورت زیر بدست آورد: درصد حجمی کل محصول با نقطه جوش بالای ۱۰۰–۴۳۰ F = تبدیل

تبدیل= Coke + Dry gas + C۴ S + C۵ – ۴۳۰ FBP

کیفیت خوراک

در یک تبدیل ثابت، یک افزایش در نقطه جوش ۵۰ درصدی حجمی خوراک، تغییرات زیر را در ترکیب بازده محصولات به دنبال خواهد داشت:

دمای راکتور

اگر دمای راکتور حدود ۵ درجه کاهش یابد مقدار تبدیل حدود ۱ درصد حجمی کاهش مییابد و مقدار گاز خشک و گازوئیل کاهش مییابد و مقدار محصولات سنگین افزایش مییابد. در یک تبدیل ثابت، ترکیب بازده محصولات با افزایش دمای راکتور، بهصورت زیر تغییر میکنند:

مدت زمان تماس خوراک با کاتالیست

وسعت سرعت، عبارت است از مدت زمان تماس بخارات نفتی با کاتالیست، این مدت زمان از لحظه تماس مواد نفتی با کاتالیست در بالا برنده خوراک راکتور تا خارج شدن بخارات نفتی ازبستر فشرده کاتالیست راکتور، میباشد. هر چه سطح کاتالیست در بستر فشرده کاتالیست درراکتور بالاتر باشد، زمان تماس بیشتر میشود و وسعت سرعت کاهش مییابد.

افزایش کک روی کاتالیست مصرف شده بر اثر کاهش نسبت (C/O) باعث میشود که:

- بر روی خاصیت انتخاب گری کاتالیست اثر معکوس میگذارد.

انتخابگری خاصیتی از کاتالیست است که جهت واکنشهای شکستن را تعیین میکند. کاهش Selectivity باعث تولید گاز خشک و کک به مقدار زیادتر و گاه C۴ و گازولین میگردد.

- در موقع احیاء کاتالیست، ذرات کاتالیستی که دارای کک زیادتر باشند، بیشتر داغ شده و سطح کاتالیست ذوب میشود. کلوخه شدن ذرات کاتالیست پیش میآید. براثر ذوب شدن سطح کاتالیست، خلل و فرج گرفته میشود و سطح لازم برای انجام واکنشهای شکستن کاهش مییابد و یا به عبارت دیگر کاتالیست غیرفعال میگردد.

فعالیت کاتالیست

فعالیت کاتالیست اثر زیادی در مقدار تبدیل و ترکیب بازده محصولات دارد. برای تأمین فعالیت خوب برای کاتالیست، اضافه کردن مداوم و کافی کاتالیست تازه به سیستم ضروری میباشد. سطح کاتالیست در بستر فشرده کاتالیست احیاء کننده، برای عملکرد بهتر سیکلونها لازم است اما اثری روی فرایند راکتور ندارد. افزایش فعالیت کاتالیست، تبدیل را زیادتر میکند، در یک تبدیل ثابت، افزایش فعالیت کاتالیست باعث تغییرات زیر میشود:

برگشتی

برگشتی عبارتی است که به معنی برگرداندن قسمتی از محصولات سنگین برج تفکیک برای شکست دوباره به راکتور میباشد، تا مقدار تبدیل خوراک تازه افزایش یابد. (بازده محصولات سبک بوتانها و گازولین زیادتر میشود) گازولین سنگین که یک بار شکسته شدهاست حاوی مقادیر کمتری هیدروکربنهای پارافینی و مقادیر بیشتری هیدروکربنهای آروماتیکی میباشد؛ لذا شکستن دوباره آنها (گازولین سنگین برگشتی) مشکل است.

افزایش کک بر سطح کاتالیست احیاء شده

هر گونه تغییر در شرایط واکنشها در مقدار کک تولید شده، اثر خواهد گذاشت این امر در تعادل احیاء کننده اثر کرده و باعث افزایش یا کاهش اکسیژن زیادی خواهد شد. این نوع نوسانات ممکن است ناشی از تغییر خوراک و یا تزریق کردن کاتالیست تازه، عریان کردن ناکافی و وضعیت کاتالیست مصرف شده و یا خطا در اندازه گیرندههای خوراک مواد برگشتی باشد. برای برگشتن به شرایط عادی و متعادل، تعدیل و تنظیم مقدار هوا و یا دمای راکتور و یا ارتفاع سطح کاتالیست در راکتور و یا تغییر در برگشتیها میتواند، مثمرثمر باشد.

عملکرد مطلوب احیاء کننده با مقدار ثابت کربن مانده بر روی کاتالیست احیاء شده نشان داده میشود. مقدار کربن بر روی کاتالیست احیاء شده باید کمتر از۶/۰ درصد یعنی بین(۲/۰تا۴/۰ درصد) باشد. کنترل اولیه احیاء کننده با سرعت هوای دهنده هوا (مقدار هوا) میباشد مقدار هوا باید به قدری باشد که کربن روی کاتالیست احیاء شده تقریباً ثابت بوده و درصد معینی اکسیژن در گازهای سوخته باشد. علاوه بر مقدار جریان هوا، تنها وضعیت کنترل شده که بر فرایند کک سوزی اثر میگذارد موجودی کاتالیست و احیاء کننده میباشد. اگر موجودی کاتالیست در احیاء کننده خیلی کمتر باشد دیده میشود که کربن کاتالیست همچنان بالاست، این علی رغم وجود اکسیژن زیادی در سیستم میباشد. این امر ناشی از زمان تماس کم کاتالیست با هوا میباشد. بعبارت دیگر زمان ماندن کاتالیست در احیاء کننده کم شدهاست. دمای بستر کاتالیست در احیاء کننده در فرایند سوختن کک اثر میگذارد، افزایش درجه حرارت باعث میشود کربن (کک) کامل تر بسوزد.

روشهای کراکینگ کاتالیزوری با بستر سیال

- روش ارتوفلو که در سال۱۹۵۱توسط شرکت «کلوگ» به کار برده شد، گردش کاتالیزور را به وسیله لولههای مستقیم واقع بین راکتور و بازساز میسر نموده و با این ترتیب زانوهایی که میتوانستند به علت فرسایش مشکل آفرین باشند، حذف شدند. برحسب شرایط محلی راکتور میتواند در بالا و یا پائین بازساز قرار گیرد.[8]

- روش «یو.او. پی» در این روش ٪ ۹۰ حرارت ناشی از احتراق کک برای حفظ دمای راکتور و تولید بخار آب به کار میرود.

- روش مهندسی «اسو»

اولین مدل صنعتی بستر سیال در۱۹۴۲به وسیله استاندارد اویل به کار رفت. شرکت اسو نیز از همین روش استفاده کرد و بهتدریج تکنیکهای بهتری ارائه نمود.

- روش اسو- مدل III

- روش اسو - مدلIVاز سال ۱۹۵۲ مدل چهارم اسو با ظرفیت روزانه ۸۰۰ تا ۱۰۰۰ مترمکعب به راه افتاد.

طرحهای جدید برای واحدهای کراکینگ کاتالیزی سیال بستر

فعالیت کاتالیزگرهای زئولیتی برای کراکینگ، بسیار بیشتر از فعالیت کاتالیزگرهای بی ریخت است و مدت واکنش کوتاهتری لازم است تا از کراکینگ اضافی بنزین به گاز کک پیشگیری کند. این امر منجر به طراحی واحدهایی شدهاست که به جای راکتور بستر سیال، دارای یک جدا کننده کاتالیزگر نفت میباشند تا به ازای یک تبدیل معین، امکان تولید بنزین با بهره بیشینه فراهم گردد.

این واحدها شامل یک بخش احیاگر تحتانی هستند که درآنها نسبت ارتفاع به قطر، بزرگ است تا بازدهی احیای تک مرحله افزایش یابد. راکتور و احیاگر در این واحدها به صورت «پهلو به پهلو» و یا «روی یکدیگر» طراحی میشوند. در واحدهای طراحی شده به وسیلهUOPاز احیاگرهای سریع با محتوای اندک از لحاظ کاتالیزگر استفاده میشودو در واحدهای طراحی شده به وسیله کلوگ، شیرهای پیستونی (توپی) به کار میرود تا اثر فرسایش جریانهای حاوی کاتالیزگر به حداقل برسد.

امروزه کلیه واحدها را برای احتراق کامل کک به CO۲و کنترل احتراق CO طراحی میکنند. مقدار تفاضلی بزرگ بین سوخت باقیمانده و سایر منابع خام کراکینگ کاتالیزی موجب شدهاست تا پالایشگرها، باقیماندههای خام تقطیر اتمسفری و تقطیر در خلأ را با خوراک FCC مخلوط کنند. منابع خوراک باقیماندهای در مقایسه با خوراکهای تقطیر شده حاوی مقادیر بیشتری فلز (به ویژه نیکل و وانادیم)، و کک بالقوه بیشتری هستند (مقادیر کربن کنرادسون و کربن رامز باتم). این مواد آلاینده فعالیت کاتالیزگر را کاهش میدهند و تشکیل کک و هیدروژن را تشدید میکنند و بهره تولید بنزین را تقلیل میدهند. کاهش فعالیت کاتالیزگر به دلیل حضور فلزات، عمدتاً ناشی از رسوب کردن وانادیم، و افزایش تشکیل کک و هیدروژن به خاطر رسوب نیکل بر روی کاتالیزگر است و رسوب کردن زیاد کک موجب مشکلاتی میشود. زیرا احتراق آن به مقدار بیشتری هوا و یا اکسیژن نیازمند است و دمای احیاگر را بالاتر میبرد و گرمای بیشتری باید دفع گردد. برای خوراکهایی که Ni+V آنها کمتر ازppm۱۵ است، افزودن ترکیبات آلی آنتیموان به خوراک، مانع کاهش فعالیت کاتالیزگر نیکل میشود. این پدیده با کاهش بهرههای کک و هیدروژن به ترتیب تا ۱۵ و ۴۵ درصد همراه است. برای خوراکهای حاوی بیش از ppm۱۵ فلز و یا کربن کندانسور بیش از ۳در صد، فراورش خوراک FCC با هیدروژن، احتمالاً ضروری خواهد بود. در این صورت، فلزات حذف میشوند. پتانسیل تشکیل کربن، کاهش مییابد و بهره تولید بنزین و" میان تقطیرهاً با افزایش مقدار هیدروژن در خوراک زیاد میشود.

برای سوزاندن مقدار بیشتر کربن، دفع بهتر گرما و افزایش سرعت محصولات گازی، در طرح واحدهای FCC، با به کار گیری تجهیزات بزرگتر و مارپیچ تولید بخار، تغییراتی صورت گرفتهاست. مانند واحد کراکینگ کاتالیزی بستر سیال کلوگ برای باقیمانده خام (RFFC) که قبلاً واحد کراکینگ نفت سنگین (HOC) FCC نامیده میشد، که شرکت نفت فیلیپس آن را ابداع کردهاست.[9]

سایر تغییرات ایجاد شده در FCC

سیستم تزریق سوخت

بعضی از پیشرفتها در فرایند FCC، سیستم تزریق سوخت را مهم کردهاند. ابداعات مهندسی در پاسخ به:

- زمان واکنش کوتاهتر:به خاطر پیشرفت کاتالیست هایFCC زئولیتی خیلی فعال، زمان واکنش در راکتورهای رایزر مدرن به چند ثانیه کاهش یافتهاست. به دلیل این که واکنشهای شکست کاتالیستی فقط بعد از تبخیر خوراک هیدروکربنی روی میدهد، مخلوط کردن و تبخیر خوراک باید با حداکثر سرعت در رایزر انجام شود وگرنه واکنش دچار شکست گرمایی میشود.

- دمای بالاتر احیاء کننده:دمای احیاء کننده در حال بالا رفتن برای رسیدن به احیاء کاتالیستی بیشتری است.

- خوراک FCC در حال سنگین تر شدن است. چون با سنگین تر شدن خوراک، نقطه جوش افزایش یافته وباعث میشود، تبخیر سختتر انجام شود.

سه جنبه کلیدی برای طراحی یک نازل تزریق سوخت عبارتند از:

- ریز کردن خوراک: هدف از آن، تولید کردن قطرات کوچک برای تبخیر سریع است. جدیدترین نسل نازلهای مدرن در دهه ۱۹۹۰ معرفی شدند که این نازلها بخار اتمیزیشن را درست قبل از آخرین خروجی نازل با خوراک مخلوط میکنند و از لایه بندی دو فازی جلوگیری میکنند. هنگامی که جریان دو فازی یکسان از آخرین خروجی میگذرد، انبساط ناگهان دو فازی، مایع را به اتمیزیشن ریز، خرد میکند.

- توزیع خوراک: در طراحی یک نازل باید ثابتترین و یک شکلترین ریزش را در نظر گرفت. جدیدترین نسل نازلها تمایل دارند تابع توزیع خوراک یکنواخت تر و در نتیجه کنترل بهتری روی جریان دو فازی در خروجی نازل داشته باشند.

- مخلوط کردن با کاتالیست:هدف رسیدن به پروفایل دمایی به صورت شعاعی در رایزر و به صورت متحدالشکل است (البته دراولین فرصت ممکن) که باعث خنک شدن کاتالیست به وسیلهٔ تبخیر همهجانبهٔ خوراک هیدروکربنی است.

Riser internal: یک طراحی موفق رایزرFCC باید مشخصات هیدرودینامیکی یک جریان بالا روندهٔ دو فازی با هم جهت گاز‐جامد را دربر گیرد:

- تمرکز جامدات بالاتر و بیشتر نزدیک به دیوار است تا نزدیک به مرکز

- جامدات همیشه در ناحیهٔ مرکزی، به سمت بالا حرکت میکنند، ولی این موضوع میتواند به طرف بالا یا پایین در نزدیکی دیواره هم باشد.

- سرعت گاز در نزدیکی مرکز بیشتر ودر نزدیکی دیواره کمتر است.

در یک واحد FCC نوعی انبساط حجمی، در حدود ۳ تا ۴ برابر بخار خوراک اصلی وجود دارد؛ بنابراین قطر رایزر ممکن است یک یا دو بار بعد از تزریق خوراک افزایش یابد تا سرعت بخار را در بازهٔ مطلوب نگه دارد. این تغییرات در قطر رایزر، رفلاکس کاتالیست را در نزدیکی دیواره بالا میبرد. طراحی جدید رایزر همچنین یک چرخش (شیب) ۹۰ درجه تند را در بالای رایزر در بر میگیرد؛ که باعث میشود، رفلاکس کاتالیست در زیر دیوارهٔ رایزر افزایش یابد. یک راه حل مهندسی برای پیشرفت هیدرودینامیکی رایزر، استفاده از سپرکها است.

Stand pipe: یک مجرای ساده عبور کاتالیست است که طراحی چندان پیچیدهای ندارد. افزایش فشار در یک Stand pipe، بیشتر به دو عنصر بستگی دارد. اولین عنصر هواگیری در Stand pipe است. عنصر مهم دوم، ورودی Stand pipe است. طراحی جدید ورودی Stand pipe که به آن تکنولوژی افزایش گردش کاتالیست تا (CCET) میگویند، است. تدبیر اساسی به کار رفته در این روش از بین بردن حبابهای اضافی از بستر مایع شده قبل از ورود کاتالیست به Stand pipe است؛ که با استفاده از یک دیسک، خارج از Stand pipe صورت میگیرد. این صفحه برای جلوگیری از تبدیل به مایع شدن قسمتی از سیال و تشکیل یک ناحیه از لایهای متراکم در بیرون از Stand pipe استفاده میکند. به وسیلهٔ شناسایی کردن یک مقدار کوچک از گاز برای تبدیل شدن به مایع در بالای صفحه، وضعیت، مایع شدن در ناحیهٔ ورودی Stand pipe بهبود مییابد وکنترل میشود. تجربههای تجاری ما را مطمئن میکند که این تکنولوژی جدید میتواند گردش کاتالیست را تا ۵۰ ٪ بهبود بخشد.

Third stage separator: به منظور رسیدن به بازده بالا در جداسازی ذرات ریز کاتالیست وسیلهای که جدا کنندهٔ سومین مرحله یا TSS نامیده میشود، طراحی شدهاست. این سیستم از یک سیستم جداسازی مخصوص استفاده میکند که یک تیوب چرخشی نامیده میشود و دارای قطری کم است. تفاوت اصلی آن با طراحی چرخههای مرسوم، آن است که تیوب چرخشی، ی از یک وانِ چرخشی در ورودی، استفاده میکند که باعث حرکت چرخشی (به دور محور خود) به صورت سریع میشود. به وسیلهٔ جدا کنندهٔ محوری جریان، تعداد زیادی از تیوبهای چرخشی میتوانند در مجرای Tss معمولی نصب شوند و حجم زیادی از گاز لولهٔ بخار آب را به کار ببرند.[10]

Atomax: نصب نازلها در پیرامون محیط Riser تمایل کاتالیست به نزدیک شدن به دیوارههای Riser را جبران مینمود. سامانههای نازل چند گانه اساساً همان نازل لولهای باز بودند؛ این سیستمها کیفیت اتمایزیشن پائینی داشتند و خوراک نفتی که از سر این گونه نازلها خارج میشد جریان مناسبی در سطح مقطع Riser ایجاد نمیکرد، به این منظور بعدها الگوی پاشش نازل با بهبود قسمتهای نوک آنها بهتر شد و توزیع نفت در سطح مقطع Riser رابهبود بخشید. بعدها شرکت Stone & Webster نوع جدیدی از نازلها را ارائه نمود[11] که در آن جت خوراک نفتی با سرعت بالا به یک مانع سخت در درون نازل برخورد نموده و همزمان بخار داغ تزریق شده قطرات ریز حاصل را به سمت نوک نازل هدایت مینمود، شرکت UOP نیز طراحی نازلها را بهبود بخشید و یک نوع نازل را با نام Premix جهت بکارگیری در فرایند FCC توسعه داد، نازل Premix نیز از بخار داغ جهت اختلاط با جریان نفت که به درون Riser تزریق میشد، استفاده نمود، بعدها شرکتUOP نازلی را تحت عنوان Optimix عرضه نمود[12] که مدل توسعه یافته نازل Premix بود که در آن خوراک نفتی از میان یک لوله مرکزی جاری شده و بخار داغ از میان لولهای که لوله مرکزی را احاطه نموده و با آن هم محور میباشد به نازل وارد شده و این دو در ناحیه اختلاط با یکدیگر مخلوط میگردند و سپس از نوک نازل خارج میشوند. شرکت Lummus نیز نازل تقریبًا مشابهی را ارائه نمود و در نهایت این نوع از نازلها توسط شرکتهای Mobil و Kellogg تحت عنوان Atomax توسعه پیدا نمود.[12] در این نوع نازلها نیز همانند نازل Optimix از دو لوله هم محور استفاده میگردد که خوراک سنگین نفتی در لوله درونی و بخار داغ با سرعت بالا در لوله بیرونی جریان مییابد و در انتهای مسیر خوراک نفتی و بخار داغ کاملاً با یکدیگر مخلوط و از نوک نازل خا رج میشوند. کیفیت اتمایزیشن بهتر با حداقل افت فشار نتایج کار و پیشرفت تدریجی سیستمهای تزریق خوراک در فرایند FCC بودهاست که کماکان ادامه دارد.

نتیجهگیری

فرایند کراکینک کاتالیستیFCC بعنوان قلب یک پالایشگاه مدرن محسوب میشود. این فرایند، یک فرایند نسبتاً قدیمی مبتنی بر تبدیل کاتالیستی در پالایشگاههای نفت است در این فرایند گازوئیل سنگین VGO و ته مانده حاصل از برج تقطیر در خلاء، در راکتور این فرایند (Riser) در شرایط عملیاتی ۵۰۰ تا ۵۵۰ درجه سانتی گراد در تماس با ذرات داغ کاتالیزور جامد در یک بستر سیال به هیدروکربنهای سبکتر و با ارزش نفتی، نظیر گازهای سبک الفینی، پروپان، بوتان، بنزین، گازوئیل و… شکسته میشود. هر گونه تغییری در عملکرد این سیستم، موجب تغییراتی در روند فرایند و در نتیجه، راندمان محصولات خواهد شد.

با پیدایش فرایندFCC فکر افزایش سطح تماس خوراک و کاتالیست هویدا شد لولههای تزریق کننده ساده در واحدهای FCC اولیه بتدریج تکامل یافتهاست. اما علیرغم همه فوائد موجود در این فرایند، تجزیه و تحلیل و کنترل فرایند FCC یکی از مشکلات جدی در راستای گسترش این واحد بشمار میرود که میتوان دلایل آن را بهطور خلاصه بهصورت زیر برشمرد.

- پیچیدگی زیاد و ناشناخته بودن هیدرودینامیک سیستم

- سینتیک پیچیده واکنشهای شکست کاتالیستی و سوزاندن کک

- ارتباط تنگاتنگ بین عملکرد راکتور رایزر و بازیابی و تأثیر خروجیهای هر یک از این واحدها روی دیگری

- محدودیتهای عملیاتی فراوان

جستارهای وابسته

واژه نامه

- FEED PRE HEATER SYSTEM

- FEED INJECTION TO REACTOR

- Reaction zone

- Reactor Catalyst Recovery

- Spent Catalyst Stripper

- Regenerator Section

منابع

- تحلیل و ارزیابی روند همکاری فناوری در طرح نفتی RFCC، دومین همایش توسع فن آوری در صنعت نفت

- بقالها مرتضی، «بررسی تکنولوژی FCC در پالایشگاه نفت»، پایاننامه کارشناسی ارشد، تربیت مدرس، ۱۳۷۰

- شرکت ملی پالایش و پخش فرآوردههای نفتی ایران، پالایشگاه نفت آبادان، اداره مهندسی پالایش، مسعود نعمت الهی

- R.M. Lago, W.O. Haag, R.J. Mikovsky, D.H. Olson, S.H. Hellring, K.D.Schmidt, G.T. Herr, “Proceedings of the seventh International Zeolite Conference”,Tokyo, Elsevier, Amsterdam, 1986.

- P. Zhang , ”Study of the performance of modified nano-scale ZSM-5 zeolite on olefins reduction in FCC gasoline”,

- Monte carlo simulations of segregation in Pt-Re catalyst nanoparticles

- Thin solid Films ۴۰۰ (۲۰۰۱) ۳۷–۴۲ Nano – assembled Pd catalysts on MgO thin films

- گیتی ابوالحمد، مبانی پالایش نفت، فصل ششم، زمستان ۱۳۸۱ جاپ دوم.

- جیمز اچ گری، گلن ای، هندورگ و ترجمه مهبد مهدی بصیر و محمدباقر پور سید و گیتی ابوالحمد /پالایش نفت

- ye-mon chen , Recent advances in FCC technology, ,www.sciencedirect.com ,www.elsevier.com/locate/powtec

- Sudhakar Das, Paul Van Brocklin, “ Effect of design and operating parameters on the spraycharacteristics of an outward opening injector “, 13th international multidimensional enginemodeling user’s group meeting, March 2003

- Reza Sadegh Beige, “Fluid Catalytic Cracking Hand Book” Gulf publishing company, HoustonTexas, Second Edition, 2000