کوره بلند روباز

کوره بلند روباز، یک گونه کوره است که در آن کربن مازاد و دیگر ناخالصیها در آهن خام برای تولید فولاد سوزانده میشوند. از آنجایی که تولید فولاد به دلیل وجود دمای ذوب زیاد آن دشوار است، سوختها و کورههای معمولی کافی نبودند و برای رفع این مشکل کورههای بلند روباز ایجاد شدند. در مقایسه با فولاد بسمر، اصلیترین مزیت این فرآیند این بود که فولاد را در معرض نیتروژن بیش از حد قرار نمیداد. قرار گیری در معرض نیتروژن بیش از حد باعث شکننده و ترد شدن فولاد میشود. کنترل فآیند ساخت فولاد در کوره بلند روباز آسانتر از فرآیند بسمر بود و این، امکان را برای ذوب و پالایش مقادیر زیادی از قراضه آهن و فولاد فراهم می کرد.

کوره بلند روباز برای نخستین بار توسط مهندس آلمانی کارل ویلهلم زیمنس ساخته شد. در سال ۱۸۶۵، مهندس فرانسوی پیر امیل مارتین با گرفتن مجوز از زیمنس و برای اولین بار از کوره احیا کننده خود برای ساخت فولاد استفاده کرد. فرایند آنها بهعنوان فرایند زیمنس-مارتین و کوره به عنوان کوره "اجاق روباز" شناخته میشد. بیشتر کورههای بلند روباز در اوایل دهه ۱۹۹۰ بسته شدند و کورههای قوس الکتریکی و کورههای اکسیژن قلیایی، جایگزین آن شدند.

نخستین شاهد از فولادسازی آهن قلب روباز حدود ۲۰۰۰ سال پیش در فرهنگ مردم هایا در زمان تانزانیا یافت شد.[1] در اروپا کوره آهن خالص، در قرن هشتم در کاتالونیا، اسپانیا اختراع شد.

فرایند اجاق روباز

برای شروع این فرآیند، ابتدا کوره را به جهت پیدا کردن خرابی ها بررسی میکنند. پس از اطمینان از سلامت کوره، آن را با ضایعات سبک مانند ورق های آهن و خرده های وسایل فلزی پر میکنند و از طریق سوزاندن سوخت حرارت میدهند. پس از ذوب شدن خرده های اولیه، ضایعات سنگین تر مانند ضایعات ساختمانی یا آهن خام به آن اضافه میشود. آهن خام یکی از محصولات جانبی تولید فولاد است که با ذوب کردن سنگ آهن بدست میآید و حاوی مقدار زیادی کربن در حدود ۳٫۸ ۔ ۴٫۷ ٪ میباشد.[2] آهن خام را برای استفادههای بعدی در شمشهایی ریختهگری میکنند. اکسیژن موجود در اکسید آهن و سایر ناخالصی ها باعث سوختن کربن اضافی داخل آهن میشود و مذاب آهن را از کربن عاری میکند. در صورت کمبود اکسیژن میتوان با اضافه کردن سنگ آهن این کمبود را جبران کرد.[3] وقتی که تمام آهن ذوب شد برای تشکیل شدن سرباره به آن سنگ آهک اضافه میکنند.

بر خلاف فرآیند بسمر، کورههای باز فرآیند کند تری دارند. به طور معمول آماده شدن آهن برای ساخت فولاد بین هشت تا هشت و نیم ساعت طول میکشد. بنابراین بر خلاف فرآیند بسمر میتوان مقدار کربن محلول در مذاب آهن را در هر لحظه اندازی گیری کرد و با رسیدن غلظت کربن به مقدار دلخواه از ادامه فرآیند جلوگیری کرد. در فرآیند بسمر به علت سریع بودن فرآیند، امکان اندازه گیری غلظت کربن در هر لحظه وجود ندارد. بنابراین ابتدا تمام کربن داخل مذاب آهن را میسوزانند و سپس به مقدار دلخواه کربن اضافه میکنند.[3]

مذاب نهایی از حفرهای که در کناره کوره قرار دارد خارج شده و در قالبهایی مخصوص ریخته گری میشود که ممکن است شمشهای فولادی و یا میلههای استوانهای شکل باشد.[3]

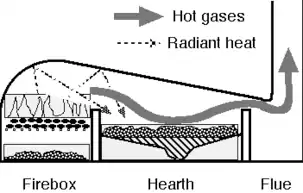

شکل ساختمانی کوره بلند روباز اهمیت بسزایی در داغ شدن ضایعات و سنگ آهن دارد. گازهای سوخته شده در مسیری تعیین شده بالای قراضه ها حرکت میکنند و سبب داغ شدن قراضه ها میشوند. از طرفی سقف آجری مجرا را نیز داغ میکنند و سقف نیز به نوعی با تابشهای گرمایی به داغ شدن قراضه ها کمک میکند، همچنین سقف کوره نیز با توجه به شکل قرار گیری زاویه دار، تابشهای گرمایی شعلههای آتش را نیز به روی قراضهها بازتاب میکند. گاز های خروجی، به جای عبور از دودکش و ورود به اتمسفر، وارد اتاقک هایی آجری میشوند که از طرف دیگر دیوارههای آن، گاز های ورودی نظیر هوا و گازهای سوخت عبور میکنند. گاز های خروجی، دیواره را گرم میکنند و دیواره گازهای ورودی را گرم میکند. به این ترتیب گاز های ورودی از قبل گرم میشوند و هنگام سوختن به دماهای بالاتری میرسند.

در حقیقت با توجه به ساختمان کورههای بلند روباز میتوان فهمید آنها نوع خاصی از کورههای بازتابی هستند که برای ساخت فولاد بهینه شدهاند و فرآیند زیمنس-مارتین در کوره بلند روباز، نوعی کوره بازتابی است.

کوره بلند در آن زمان از آنتراسیت، قیر خام، زغال کک و زغال چوب به عنوان سوخت استفاده میکرد، به طوری که بیشتر سوخت کوره ها را آنتراسیت تشکیل میداد.[4]

ظرفیت کورههای بلند روباز بین ۵۰ تا ۱۰۰ تن بود. ولی این در حالی است که در بعضی موارد خاص ظرفیت آنها به ۲۵۰ تا ۵۰۰ تن هم میرسید.

تاریخچه

کارل ویلهلم زیمنس در دهه ۱۸۵۰ میلادی فرآیند اجاق باز را ابداع کرد و در سال ۱۸۵۷ ادعا کرد به دلیل ساختار کوره، باعث صرفه جویی حدود ۷۰ تا ۸۰ درصدی مصرف سوخت نسبت به کوره های دیگر میشود.[5] در سال ۱۸۶۵ پیر امیل مارتین با دریافت جواز استفاده از کوره بلند روباز از زیمنس، توانست کوره احیا کننده خود را بسازد که مزیت چشمگیر آن، توانایی تولید سریع مقدار زیادی فولاد بود که باعث شد مواردی چون ساخت آسمانخراشها رواج یابد.[4] میتوان سال ۱۸۷۶ را شروع عصر فولاد در نظر گرفت، در این سال ساخت ریلها با استفاده از فولاد، از ساخت ریل ها با استفاده از آهن پیشی گرفت. چرا که فرآیند های ساخت فولاد تا قبل از این سال، توانایی تولید فولاد در مقیاس تنی را نداشتند.[4] سال های ۱۸۷۶ تا ۱۹۲۶ بیشتر سالهای توسعه روش های موجود بود تا ابداع روشها یا اختراع کورههای جدید. با این حال اولین نشانه استفاده از قوس الکتریکی برای ذوب فولاد کارل ویلهلم زیمنس در سال ٧٩ ـ ١٨٧٨ به ثبت رسیده است و حق ثبت این کورهها را از آن خود کرد. اولین کوره تجاری قوس الکتریکی در سال ١٩٠٧ توسط پل هرویت در فرانسه ساخته شد[6] که باعث شد کم کم کوره های بلند جای خود را به کوره های قوس الکتریکی بدهند.

تقریبا از سال ۱۹۹۰ استفاده از کورههای بلند روباز منسوخ شد و جای خود را به کورههای قوس الکتریکی و کورههای اکسیژن قلیایی دادند. اما این در حالی است که هنوز هم کورههای بلند روباز در برخی مناطق کشورهای هند و اوکراین استاده میشوند. همچنین روسیه آخرین کوره بلند روباز خود را در مارس ۲۰۱۸ بازنشسته کرد و اکنون از آن به عنوان موزه استفاده میکند.[7]

منابع

- Avery, Donald; Schmidt, Peter (1978). "Complex Iron Smelting and Prehistoric Culture in Tanzania". Science. 201 (4361): 1085–1089. ISSN 0036-8075. JSTOR 1746308.

- Camp, James McIntyre; Francis, Charles Blaine (1920). The Making, Shaping and Treating of Steel (2nd ed.). Pittsburgh: Carnegie Steel Co. pp.

- A Study of the Open Hearth: A Treatise on the Open Hearth Furnace and the Manufacture of Open Hearth Steel. Harbison-Walker Refractories Company. (2015), 102 page.

- Jihn A. Mathews, Industrial & Engineering Chemistry 1926, 18, 9, 913-914.

- Basic Open Hearth Steelmaking, with Supplement on Oxygen in Steelmaking, third edition (The Seely W. Mudd Series) The American Institute of Mining, Metallurgical, and Petroleum Engineers (1964). Gerhard, Derge. ASIN B00IJLRL40.

- «"::Crucible Industries:: Our History"».

- «В России закрывается последняя крупная мартеновская печь».

مطالعه بیشتر

- Barraclough, K. (1990), Steelmaking 1850–1900, Institute of Metals, London, pp. 137–203

- Gale, W. K. V. (1969), Iron and Steel, Longmans, London, pp. 74–77

- Siemens, C. W. (June 1862). "On a regenerative gas furnace, as applied to glasshouses, puddling, heating, etc". Proceedings of the Institution of Mechanical Engineers. Institution of Mechanical Engineers. 13: 21–26. doi:10.1243/PIME_PROC_1862_013_007_02.