اثر پورتوین-لوشاتلیه

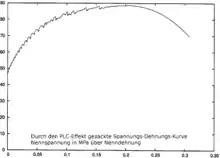

اثر پورتوین-لوشاتلیه (به فرانسوی: Portevin–Le Chatelier)، اثر ساوار-ماسون[1]، شارش دندانهوار یا تسلیم تکرارشونده به نوعی تغییر شکل مومسان ناهمگن (کرنش موضعی) در مواد گفته میشود.[2] این اثر با دندانهدار شدن منحنی تنش-کرنش در محدودهٔ تغییر شکل پلاستیک ظاهر میشود. این پدیده در اثر فرآیندهای ریزساختاری موسوم به پیرکرنشی دینامیک؛ شامل ایجاد یا تحرک ناگهانی نابجاییهای قفلشده[3] یا قفلشدن نابجاییهای متحرک در اثر نفوذ اتمهای محلول در جامد[4] اتفاق میافتد.

اثر پورتن لوشاتلیه (PLC) یک بخش دندانه دار در منحنی تنش-کرنش یا سیالان نامنظم و متشنج ماده را نشان میدهد، که برخی از مواد زمانی که تحت تغییر شکل پلاستیک قرار می گیرند، بطور خاص تغییر شکل ناهمگن به نمایش می گذارند[5]. این اثر ارتباط عمیقی با پیر کرنشی دینامیک یا رقابت بین محلولهای نفوذی قفل کننده نابجایی ها و آزاد شدن نابجایی های از این توقفگاه ها دارد[2]. وقتی اثر حساسیت به نرخ کرنش منفی و تغییر شکل ناهمگن شروع میشود، اثر PLC ظاهر می شود[5]. این اثر همچنین میتواند در سطح نمونه ها و نوارهای تغییر شکل پلاستیک ظاهر شود. این فرایند از یک فشار به اصطلاح بحرانی شروع می شود ، که حداقل فشار لازم برای شروع توده ها در منحنی تنش-فشار است. فشار بحرانی هم وابسته به دما و هم میزان کرنش است[2]. وجود برخی از فشارهای بحرانی به دلیل تغییر شکل ایجاد جای خالی و افزایش تراکم ناجابجایی متحرک، به انتشار املاح بهتر نسبت داده میشود. هر دوی اینها به بی ثباتی در آلیاژهای فرعی کمک میکنند، در حالی که آلیاژهای بینابینی تنها با افزایش تراکم بر نابجایی متحرک تأثیر دارند[6].

تاریخچه

در حالی که این اثر به نام های پورتوین و لوشاتلیه نامگذاری شده است، آنها اولین کسانی نبودند که آن را کشف کردند. فلیکس ساوار[7] با مشاهده تغییر شکل غیر همگن هنگام آزمایش کششی نوارهای مس، این کشف را انجام داد. وی نمونه های فیزیکی را در نمونه های خود ثبت کرد که در حال حاضر به عنوان گروههای Portevin -Le Chatelier شناخته میشوند. یک دانش آموز ساوارت، میسون[8] ، ضمن کنترل میزان بارگذاری، آزمایش را تکرار کرد. میسون مشاهده کرد که تحت بارگذاری ثابت، نمونه ها تغییرات ناگهانی بزرگی در کشیدگی (به اندازه چند میلی متر) را تجربه می کنند[9].

فیزیک اساسی

بخش عمده ای از فیزیک اصلی اثر پورتوین-لوشاتلیه در یک مورد خاص از خزش کشنده املاح قرار دارد. با افزودن اتمهای املاح به بلور خالص، ناهمخوانی اندازه به سیستم وارد میشود. این عدم سوء اندازه باعث محدودیت حرکت در رفتگی میشود. در دمای پایین، این اتمهای محلول در داخل شبکه تحرک ندارند، اما در دماهای بالا، اتمهای املاح متحرک میشوند و در یک مانور پیچیدهتر با جابجایی تعامل میکنند. هنگامی که اتمهای املاح متحرک هستند و سرعت جابجایی خیلی زیاد نیست، اتمهای املاح و جابجایی میتوانند در جایی حرکت کنند که اتم املاح حرکت در رفتگی را کاهش می دهد[10] .

اثر پورتوین-لوشاتلیه برای یک مورد خاص در جایی اتفاق میافتد که خزش درگ در حال رخ دادن است و تنش اعمال شده، یعنی با دامنه وابسته به مواد، روی نمونه وجود دارد. استرس اعمال شده باعث افزایش سرعت در رفتگی ها میشود و به جابجایی اجازه میدهد تا از محلول جدا شود. این فرآیند معمولاً به عنوان "تجزیه" خوانده میشود. پس از جابجایی از محلول امتداد یافته، تنش روی آن کاهش مییابد و باعث کاهش سرعت آن میشود. این اجازه میدهد تا اتمهای املاح با جابجایی "گیر بیایند". به محض اینکه اتم املاح تنش در رفتگی را به خود جلب کرد، استرس در رفتگی به طور قابل توجهی افزایش مییابد و باعث میشود که روند دوباره شروع شود[10]. تغییرات چرخهای که در بالا توضیح داده شد، تولید دندانه (حالت مضرس) در ناحیه پلاستیک نمودار تنش-کرنش از یک تست کششی است که تحت اثر پورتوین-لوشاتلیه قرار دارد. تغییر تنش همچنین باعث میشود تغییر شکل غیرهمگن در سراسر نمونه رخ دهد که با مشاهده یک پایان خشن میتواند برای چشم غیر مسلح قابل مشاهده باشد.

شرایطی که اثر PLC را تحت تأثیر قرار میدهد

دما

دما هم سرعت انتشار باند از طریق مواد و هم کرنش بحرانی را تحت تأثیر قرار میدهد. سرعت انتشار باند متناسب با دما است (دمای پایین تر سرعت پایین تر و بلعکس). اغلب اوقات به دلیل دمای بالا فشار بحرانی کاهش می یابد[11]. اثر دما بر روی رژیم PLC به دلیل افزایش توانایی املاح در افزایش دررفتگی ها با افزایش دما ایجاد میشود. اگرچه مکانیسم انتشار کاملاً تعریف نشده است، اما اعتقاد بر این است که اتمهای محلول در هر دو حجم (درجه حرارت بالا)، انتشار در جمع کردن روبان گسل بین جابجایی های جزئی (متوسط) یا انتشار لوله (درجه حرارت پایین) انتشار مییابند.

نرخ کرنش

در حالی که درجه حرارت مربوط به میزان انتشار است، میزان کرنش زمان تعیین شده درگیری را برای غلبه بر این موانع تعیین میکند و تأثیر چشمگیری در شرایط اثر PLC دارد. بنابراین به طور کلی استرس بحرانی با نرخ کرنش تحمیل کاهش مییابد[6]. همچنین میزان استرس بالاتر سرعت باند را پایین می آورد[11].

رسوب

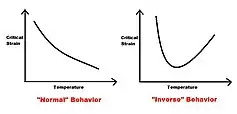

غالباً در آلیاژهای آلومینیوم (بخصوص از نوع منیزیم) رسوبات اثر PLC را پیچیده می کند. فشار بحرانی در مقابل درجه حرارت نرمال در مقابل رفتار معکوس غالباً این رسوبات باعث ایجاد رفتار معکوس و معکوس میشوند که اثر هر دو فشار و دما را روی جامدات تغییر میدهد. میزان کرنش در مقابل فشار بحرانی نرمال در مقابل رفتار معکوس است [12].

اندازه دانه

ساختار این ماده همچنین بر ظاهر و پارامترهایی که اثر PLC را توصیف میکنند تأثیر دارد. به عنوان مثال، میزان افت تنش با دانه های کوچکتر بزرگتر است. فشار بحرانی غالباً با دانه های بزرگتر افزایش مییابد که به وابستگی به تراکم جابجایی به اندازه دانه در ارتباط است. دامنه اندازهگیری در آلیاژهای Al-Mg برای اندازه دانه ریز بیشتر بود. بین افزایش فشار بحرانی و شروع ترشح با افزایش اندازه دانه همبستگی وجود دارد[13]. اما برخی یافتهها نشان میدهد که اندازه دانه عملا هیچ تاثیری در سرعت باند و یا عرض باند ندارد[6].

پرداخت مواد

پرداخت مواد اولیه در آغاز اثر PLC و سرعت باند گزارش شده تأثیر میگذارد. ظاهراً سطح خشن تر نقاط هستهای بیشتری را ایجاد میکند که باعث ایجاد استرس میشود و به شروع باند تغییر شکل کمک میکند. این نوارها همچنین در نمونه جلا دو برابر سریعتر پخش میشوند[11].

بدون اثر

تعداد جای خالی مستقیماً روی نقطه شروع PLC تأثیر نمیگذارد. مشخص شد اگر مادهای به مقداری از قبل خسته شده باشد از مقدار مورد نیاز برای شروع جریان تند و تیز استراحت مییابد و سپس در دمای تست استراحت مییابد یا برای از بین بردن جای خالی آنیل میشود. فقط انواع کمی که اتفاق میافتد اندکی کاهش یافته است[14].

شرح دهندگان سری

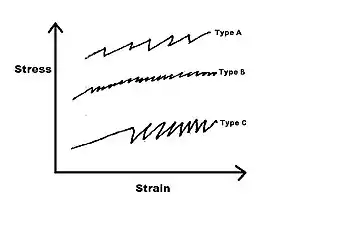

در حالی که خواصی از قبیل حساسیت به کرنش و فشار بحرانی نشانه شروع اثر PLC است، مردم سیستمی را برای توصیف خود رگها ایجاد کردهاند. این نوع غالباً وابسته به میزان کرنش، دما و اندازه دانه است[12]. در حالی که معمولاً باندها دارای برچسب A ، B و C هستند، برخی منابع گروههای نوع D و E را اضافه کرده اند[15]. از آنجا که گروههای نوع A ، B و C بیشتر در ادبیات یافت میشوند، تنها مواردی هستند که در اینجا پوشش داده میشوند.

نوارهای گروه A

باندهای نوع A معمولاً با فشار زیاد و دمای پایین دیده میشوند[15]. آنها یک باند تصادفی از باندهایی هستند که در کل نمونه تشکیل میشوند[16]. آنها معمولاً به طور مداوم و با افت فشارهای كوچك توصیف میشوند[6].

نوارهای گروه B

باندهای نوع B گاهی اوقات به عنوان نوارهای "پرش" توصیف میشوند و با فشار متوسط و زیاد ظاهر میشوند[16]. آنها اغلب به عنوان گروههای مختلف از گروه قبلی در یک روش همبستگی مکانی شکل میگیرند. دندانه ها با دامنههای کوچکتر از نوع C نامنظمتر هستند[6].

باندهای گروه C

باندهای C اغلب در میزان کرنش کم یا دمای بالا دیده میشوند[15]. اینها با نوارهای استاتیک هستهای تصادفی با تنش مشخصه بزرگ مشخص میشوند که باعث میشود که سریال شود[6].

سایر یادداشت ها در مورد انواع باند

اعتقاد بر این است که انواع مختلف باند، حالتهای مختلف جابجایی در باندها را نشان میدهد و انواع باند میتوانند در یک منحنی فشار تنش مواد تغییر کنند. در حال حاضر هیچ مدلی وجود ندارد که بتواند تغییر در انواع باند را ثبت کند[6]. اثر پورتوین-لوشاتلیه اثبات تغییر شکل یکنواخت آلیاژهای تجاری CuNi25 در دمای متوسط است. در آلیاژ CuNi25 خود را به عنوان بی نظمی در قالب دانه بندی در منحنی تنش-فشار نشان میدهد. این عدم ثبات نیرو در هنگام تنش و ناهمگونی ریزساختار و وجود بسیاری از عوامل ناهمگن را اثبات میکند و بر خصوصیات مکانیکی آن تأثیر میگذارد[17].

مشکلات ناشی از اثر PLC

از آنجا که اثر PLC به یک مکانیسم تقویت کننده مرتبط است، ممکن است استحکام فولاد افزایش یابد. با این حال، انعطاف پذیری یک ماده آسیب دیده با اثر PLC به طرز چشمگیری کاهش مییابد. اثر PLC شناخته شده است که باعث ایجاد شکنندگی آبی در فولاد میشود. علاوه بر این، از بین رفتن قابلیت انعطاف پذیری ممکن است باعث شود سطوح خشن در حین تغییر شکل ایجاد نشود (آلیاژهای Al-Mg به ویژه مستعد این امر هستند)، و آنها را برای کاربردهای وسائل یا ریختهگری بیفایده میکنند[2].

منابع

- N.D. Cristescu, Dynamic Plasticity, World Scientific Publishing Co., 2007, p. 5 ISBN 978-981-256-747-5

- Abbadi, M.; Hähner, P.; Zeghloul, A. "On the characteristics of Portevin–Le Chatelier bands in aluminum alloy 5182 under stress-controlled and strain-controlled tensile testing". Materials Science and Engineering: A. 337 (1–2): 194–201. doi:10.1016/s0921-5093(02)00036-9. ISSN 0921-5093.

- A.H. Cottrell, A note on the Portevin-Le Chatelier effect, The London, Edinburgh, and Dublin Philosophical Magazine and Journal of Science, 44:355 (1953), pp. 829-832. doi:10.1080/14786440808520347

- J. M. Robinson, M. P. Shaw, Microstructural and mechanical influences on dynamic strain aging phenomena, International Materials Reviews, Vol. 39 (1994), pp. 113-122 doi:10.1179/imr.1994.39.3.113

- van den Beukel, A. (1975-07-16). "Theory of the effect of dynamic strain aging on mechanical properties". Physica Status Solidi (a). 30 (1): 197–206. doi:10.1002/pssa.2210300120. ISSN 0031-8965.

- Ananthakrishna, G. "Current theoretical approaches to collective behavior of dislocations". Physics Reports. 440 (4–6): 113–259. doi:10.1016/j.physrep.2006.10.003. ISSN 0370-1573.

- Félix Savart, Recherches sur les vibrations longitudinales, Annales de Chimie et de Physique (second series) 65 (1837), 337-402

- Antoine Philibert Masson,Sur l'élasticité des corps solides, Annales de Chimie et de Physique, 3e série, T. III. (1841), 451-462

- Franklin, Scott V.; Mertens, F.; Marder, M. (2000-12-01). "Portevin–Le Chatelier effect". Physical Review E. 62 (6): 8195–8206. doi:10.1103/PhysRevE.62.8195. ISSN 1063-651X.

- Courtney, Thomas H. (2000). Mechanical behavior of materials (2nd ed.). Boston: McGraw Hill. ISBN 0070285942. OCLC 41932585

- Abbadi, M., Hahner, P., Zeghloul, A.(2002) "On the characteristic of Portevin-Le Chatelier band in aluminum alloy 5182 under stress controlled and strain- controlled tensile testing" Materials Science and Engineering A337: 194–201

- Mannan, S.L.(December 1993) "Role of dynamic strain aging on low cycle fatigue." Material Science vol 16 no 5

- Van Den Beukel, A.; Kocks, U.F. "The strain dependence of static and dynamic strain-aging". Acta Metallurgica. 30 (5): 1027–1034. doi:10.1016/0001-6160(82)90211-5. ISSN 0001-6160.

- Mulford, R.A.; Kocks, U.F. "New observations on the mechanisms of dynamic strain aging and of jerky flow". Acta Metallurgica. 27 (7): 1125–1134. doi:10.1016/0001-6160(79)90130-5. ISSN 0001-6160.

- Rodriguez, P. "Serrated plastic flow". Bulletin of Materials Science. 6 (4): 653–663. doi:10.1007/bf02743993. ISSN 0250-4707.

- Bruggemann, C., Bohlke, T, Bertram, A. (2008) "Modeling and simulation of the Portevin Le Chatelier Effect" Micro-Macro-Interactions: In Structured Media and Particle SystemsBerlin: Springer-Verlag:53–62

- Nowosielski, R.; Sakiewicz, P.; Gramatyka, P. "The effect of ductility minimum temperature in CuNi25 alloy". Journal of Materials Processing Technology. 162-163: 379–384. doi:10.1016/j.jmatprotec.2005.02.119. ISSN 0924-0136.

منابعی برای مطالعه بیشتر

- Y. Estrin, L.P. Kubin, Collective Dislocation Behaviour in Dilute Alloys and the Portevin—Le Chatelier Effect, Journal of the Mechanical Behavior of Materials, Vol. 2 (1989), pp. 255–292 doi:10.1515/JMBM.1989.2.3-4.255