ریزتورینه فلزی

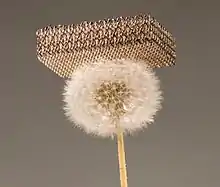

ریزتورینه فلزی (به انگلیسی: Metallic microlattice) مادهای ترکیبی* ، فلزی و پوک است، که از فوم فلزی فراسبک ساخته شده است.[1] سازندگانش آنرا «سبکترین ماده ساختاری» شناخته شده، یعنی با چگالیای تا ۰/۹ mg/cm3 دانستهاند.[1] این ساختار نوعی ساختار ساندویچی محسوب میشود.این ماده توسط گروهی از دانشمندان آزمایشگاههای اچآرال با همکاری پژوهشگران دانشگاه کالیفرنیا، ارواین و موسسه فناوری کالیفرنیا ساخته و برای نخستین بار در نوامبر ۲۰۱۱ میلادی اعلام شده است. پیشنمونههای این ریزتورینه از آلیاژ نیکل-فسفر ساخته شده بود.[1] در سال ۲۰۱۲ نمونهی اولیه ریز تورینهی فلزی به عنوان یکی از ۱۰ نوآوری متحول کننده جهان توسط مجله مکانیک روزمره*انتخاب شد.تکنولوژی ریزتورینه فلزی میتواند در صنعت خودرو و هوافضا کاربردهای متفاوت و سودمندی داشته باشد.

مقدمه

ریزتورینههای فلزی از جمله ساختارهای ساندویچی محسوب میشوند. کاربرد ساختارهای ساندویچی در صنایع مختلف اعم ازهوافضا، خودروسازی، دریایی و دفاعی در حال افزایش است. این افزایش تقاضا منجر به تحقیقات زیاد درخصوص بهبود مواد موجود و همچنین توسعهی اجزای ساختارهای جدید ساندویچی گردید. مطالعات در بخش مرکزی سازه ساندویچی با هدف بهبود ظرفیت جذب انرژی مواد انجام شدهاست که به نوبه خود باعث بهبود عملکرد کلی سازه ساندویچی میشود.ساختارهای لانه زنبوری، فوم و تاخورده از مهمترین ساختار های اولیه ساندویچی میباشند؛ که علیرغم ارائه دادن خاصیت های مطلوب فیزیکی، دارای یکسری معایب میباشند. ساختارهای سلولی لانهزنبوری و تاخورده از هزینههای بالای تولید و پردازش رنج میبرند. همچنین رطوبت بهدامافتاده در مواد اولیه آن ها، ساخت ساندویچی سازه را با حالتی نامطلوب مواجه میکند. سازههای سلولی تصادفی مثل فوم میتوانند خواص مکانیکی سازه را افزایش دهند، اما ساختار نامنظم آنها به دلیل بالا بودن ملاحظات ایمنی و عملکرد غیرقابل اطمینان، منجر به پیچیدهتر شدن طراحی مکانیکی سازه میشود. وجود همچین نقصهایی و به دنبال آن گسترش تکنولوژی چاپ سه بعدی زمینه را برای تولید ساختارهای مشبک مثل ریزتورینه های فلزی را هموار کردند. در ادامه با توسعه روشهای مختلف، مواد مشبک قابلیت فرآوری با ابعاد نزدیک به میکرومتر، را دارا شدند. مواد مشبک به دلیل جهتگیری بسیار سلسله مراتبی و نسبت استحکام به وزن بسیار بالا، قابلیت کشش بسیار بالایی را به دست میآورند. [2]

تولید

به منظور ساخت و تولید این ماده روش های متعددی و جود دارد. روش اصلی برای تهیه این ساختار فرآیندی با عنوان خود تکثیر پلیمریمیباشد.در این روش برای فراوری ریزتورینه فلزی در ابتدا قالبی بَسپاری با استفاده از تکنیکی برپایهی دیسش موجبر خودتوچنده* آماده میگردد.[3][4] روشهای دیگری نیز برای ساختن قالب ذکر شده است.[5] در طی فرایند، نور فرابنفش از ماسکی سوراخدار بدرون انباری از صمغی که توسط پرتو فرابنفش سخت میگردد، گذرانده میشود. زمانی که صمغ موجود در زیر سوراخهای ماسک در حال سخت شدن باشد، نور همانند کارکرد فیبرهای نوری بدام میافتد و فیبری بسپاری در طول مسیر نور تشکیل میگردد. سپس با استفاده از تابههای* چندگانه نور، فیبرها بهم پیوسته، تورینه ای را شکل میدهند. فرایند همانند لیتوگرافی نوری* است که در آن ماسکی دو بعدی برای مشخص کردن ساختار قالب آغازین استفاده میشود، بجز اینکه، نرخ دیسش* در اینجا خیلی تندتر است. شکلگیری یک ساختار کامل درعمل استریولیتوگرافی* ممکن است ساعتها طول بکشد، ولی فرایند موجبر خودفرمگیرنده، قالبها را در عرض ۱۰-۱۰۰ ثانیه شکل میدهد. به این ترتیب فرایند باعث ایجاد مقیاسپذیر و سریع تورینهای سه بعدی، بزرگ و خودایستا* میگردد. پس از آن، این قالب با لایهای نازک از فلز با روش آبکاری بیبرق نیکل* پوشانده میشود و قالب با اسیدکاری زددوده میگردد و در نتیجه، یک ساختار فلزی پوک، متناوب و خودایستا را بهجا میگذارد. در گزارش اصلی از نیکل به عنوان ماده سازنده نام برده شده است. به علت فرایند آبکاری، ۷ درصد ماده از اتمهای فسفر ِ والوده* تشکیل میشود و هیچ تهنشستی* ندارد.[5] این روش یک عملیات هزینه بر و پیچیده است ولی در نهایت کیفیت بسیار مطلوبی از محصول را ارائه می دهند.بنابرین در بین روشهای ارائه شده ، استفاده از این نوع فرآوری برای تولیدانبوه ارجحیت دارد. روش دیگر برای ساخت ریزتورینه فلزی ، متد ذوب لیزری انتخابی (SLM) میباشد. این فرآیند نوعی تکنیک تولید افزودنی (Additive Manufacturing) محسوب میشود.اصل فرآیند SLM بر این اساس استوار است که پودر فلز در لایههای بسیار نازک روی یک پلتفرم سازهای بکار میرود، که بعداً با استفاده از انرژی حرارتی ناشی از پرتوی لیزری به طور کامل ذوب میشود.سطح مقطع این شبکه با ذوب و انجماد ثانویه پودر فلز در هر لایه ساخته میشود، سپس یک لایه جدید از پودر رسوب کرده و پس از پایین اورده شدن سکوی سازه این رسوبها به کمک تمیز کنندهها، عاری از زبری و ناهمواری میشوند.پرتوی لیزری میتواند با استفاده از الگوی تولید ی در کامپیوتر توسط اسکنر نوری *،هدایت شده و روی بستر پودر متمرکز شود.با چنین روشی هدایتی، ذرات پودر می توانند به طور انتخابی در جایی که مطلوب و دلخواه است ذوب شوند. این روش از به وجود امدن ضایعات، که مزیت اصلی روش تولید افزایشی است، اجتناب میکند. این مزیت در حال حاضر با دشواری و هزینههای بالای مربوط به آمادهسازی پودرهای فلزی، محدود شده است؛ به طوری که هزینه قطعات ساختهشده معمولاً بیشتر از تاثیر کارایی مواد است.انواع مختلفی از پودر فلز میتواند در فرآیند SLM از جمله فولاد ضد زنگ، مس، نیکل، تیتانیوم و ابرآلیاژ استفاده شود.همچنین فرآیند SLM دارای محدودیتهایی در شکل دهی است. تولید هندسههای معلق به دلیل هدایت حرارتی ضعیف در بستر پودر در زیر پودرهای مورد نظر، دشوار است. ایجاد پایههای افقی نیز امکان پذیر نیست. زاویه ساخت مجموعه پایه و گرهها اثر قابلتوجهی بر خواص مکانیکی دارد.مطلوب ترین زاویه سازه،تقریباً ۲۵ درجه به افق میباشد. این روش تولید نیز از سرعت قابل قبولی برخورداست ولی بدلیل عدم قابلیت تولید پایههای افقی، روش محدود تری نسبت به روش اصلی میباشد. [3]

ویژگیها

خواص مکانیکی ریزتورینهی فلزی به عوامل مختلفی از قبیل خواص مکانیکی مواد اولیه، اندازه ، شکل سلول، تناوب ، اتصال بین دیوارهای سلولی, نوع دیواره ها, میزان و نوع تخلخل, چگالی نسبی مواد و نسبت چگالی شبکه به چگالی ماده اولیه( *ρ ) بستگی دارد. همچنین ویژگیهای ساختار شبکه به شدت به روش های تولید و مراحل فرآوری مورد استفاده وابسته هستند. ریزتورینه فلزی از شبکهای از استراتهای*(پایه) توخالی اندر-هابنده* تشکیل شده است. در کمچگالترین نمونهی ریزتورینهای که گزارش شده، هر استرات دارای ۱۰۰ میکرومتر قطر است با دیواری به کلفتی ۱۰۰ نانومتر. ساختار کامل شده از لحاظ حجمی از ۹۹/۹۹ درصد هوا تشکیل شده است.[1] طبق قرارداد جرم هوا هنگام محاسبه چگالی ریزتورینه نادیده گرفته میشود.[5] ولی اگر جرم هوای درون شبکهای منظور گردد، چگالی واقعی ساختار نزدیک به ۲/۱ mg/cm3 (۲/۱ kg/m3) است، که تنها حدودا ۱/۷۶ برابر چگالی هوا در ۲۵ درجه سلسیوس دما میشود. گفته شده که این ماده، از استایروفوم ۱۰۰ برابر سبکتر است.[6]

ریزتورینه فلزی با رکورد کنونی ۰/۹ mg/cm3 ، کمترین چگالی را در میان جامدهای تاکنونکشفشده دارد. رکورد پیشین ازآن ِ هواژلهای سیلیکا بود با چگالیای برابر با ۱/۰ mg/cm3. این ریزتورینهها از دید مکانیکی مانند الاستومرها* رفتار میکنند و نزدیک به همهی ریخت نخستین خود را پس از فشارشی* چشمگیر بازمییابند.[7] این موضوع باعث برتری قابل توجهی نسبت به هواژلهای کنونی که موادی ترد* و شیشهمانند هستند، میگردد. افزون بر این، ویژگی الاستومری این ریزتورینهها باعث جذب شـُک* موثری در آنان میشود. مدول یانگ E برای این ریزتورینهها نسبت متفاوت E ~ ρ2 را با چگالی ρ نشان میدهد، یعنی در مقایسه با این نسبت در هواژلها و فومهای نانولوله کربنی که به صورت E ~ ρ3 است.[5] با توجه به اینکه در اکثر کابرد های مربوط به ریز تورینهی فلزی، ساختار تحت یک فشار سیستماتیک قرار میگیرد، محققان رفتار این ماده را در بارگذاریهای فشاری بررسی کردند.در آزمایش های اعمال فشار،مشاهده شد که پس از حذف بارگذاری،ساختار تقریبا به به حالت اولیه بر میگردد و به طور کامل بازیابی میشود. نتایج میکروسکوپ الکترونی روبشی (SEM) نشان میدهد که ترکها و چروکها به طور عمده در طول فشردهسازی روی گرهها شروع شدهاند. همچنین این ترکهای ایجاد شده در مفاصل ،عامل اصلی کاهش ۱ تا ۲ درصدی قدرت و مدول یانگ E ریزتورینهی فلزی در اندازهگیریهای بعدی، پس از اولین چرخه فشردهسازی میباشند. کل ساختار میتواند از طریق چرخشهای گسترده در حدود پایههای باقی مانده پس از تشکیل شکاف های پایدار، در گرهها تغییر شکل دهد. در این حالت هیچ شکستگی یا تغییر شکل پلاستیک به دلیل قابل اغماض بودن تنش در مواد جامد رخ نمیدهد.تغییر شکل این مکانیزم با نسبت بسیار کم ضخامت دیواره به قطر پایهها*، تسهیل میگردد.با افزایش این نسبت ، شکستگی بیشتری در تنش رخ میدهد و سازه قابلیت بازیابی خود را از دست میدهد. همچنین ساختار سلول های واحد ریز تورینه نیز در خواص و بدنبال آن کاربرد های متفاوت آنها موثر میباشد. پژوهشگران با بررسی رفتار فروپاشی تراکمی برای ساختارهای مکعبی BCC, پایه هشتایی و چهاروجهی، به نتایج مشخصی رسیدند. به این ترتیب که ساختار های BCC فروپاشی فشاری را در گرهها کنترل میکنند و قابلیت تحمل آن را دارند. ساختار چهار وجهی برای استفاده در صفحات نازک خوب بوده و مواد پایه هشتایی، رفتار ایده آلی را در وضع کشسان ارائه میدهند اما تولید آنها مشکل است.[5]

.jpg.webp)

کاربردها

ریزتورینه فلزی را ممکن است بتوان به عنوان عایقهای گرمایی و جاذب ارتعاش* بکار برد و به عنوان الکترودهای باتریها و پایههای کاتالیزور* از آنها سود جست.[5] افزون بر آن، توانایی ریزتورینهها در بازگشت به حالت اصلی پس از فشارش، میتواند آنها را در دستگاههای فنرمانند ِ ذخیره انرژی سودمند کند.[1] تولید کنندهها در صنایع خودرو و هوافضا از ریزتورینههای فلزی برای گسترش و ساخت ساختارهای سبکوزن و با بازده استفاده میکنند. چراکه با استفاده از این مواد میتوانند چند هدف را در ساخت و تولید برآورده کنند. در سالهای اخیر شرکت بوئینگ به دنبال استفاده از این مواد برای سبکسازی بخشی از هلیکوپترها و هواپیماهای خود میباشد. و در این زمینه سرمایه گذاریهای فراوانی انجام داده است.همچنین این مواد می توانند در توسعهی صنعت پزشکی و بیومکانیک نیز مؤثر باشند. بهعنوان نمونه ریزتورینههای فلزی میتوانند در ایمپلنت دندانها بکار روند. به منظور زیست سازگاری آنها میتوان از آلیاژ تیتانیوم به عنوان ماده اولیه ساختار مشبک استفاده کرد.به طورکلی این ساختار ها باافزایش همزمان قابلیت انتقال حرارت و استحام سازه، باعث بهبود عملکرد مکانیزم متعدد میشود. [8]

مواد مشابه

یکی از مواد مشابه ولی چگال تر نسبت به ریز تورینهی فلزی ، مادهای شامل لایهای از نانو کریستال آبکاری شده نیکل روی یک نمونهی پلیمری است. این ماده توسط محققان دانشگاه تورنتو در سال ۲۰۰۸ بهرهبرداری شد. در سال ۲۰۱۲ محققان آلمانی، یک فوم کربنی (آئروگرافیت) ساختند که حتی چگالی آن نسبت به ریزتورینهی فلزی کمتر بود. [9] در سال ۲۰۱۳ محققان در چین ماده هواژل بر پایهی کربنی ساختند که همچنان از ریزتورینهی فلزی سبکتر بود. [10]

پانوشت

- ^ synthetic

- ^ self-propagating waveguide formation

- ^ beams

- ^ photolithography

- ^ the rate of formation

- ^ stereolithography

- ^ free-standing

- ^ electroless nickel plating

- ^ dissolved

- ^ precipitate

- ^ struts

- ^ interconnecting

- ^ elastomers

- ^ compression

- ^ brittle

- ^ shock absorption

- ^ shock absorbers

- ^ catalyst supports

- ^ Popular Mechanics

- ^ Optical Scanner

منبعها

- مشارکتکنندگان ویکیپدیا. «Metallic microlattice». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۱۴ اسفند ۱۳۹۰ خورشیدی.

- "Metallic microlattice 'lightest structure ever'". Chemistry World. 17 November 2011. Archived from the original on 21 November 2011. Retrieved 21 November 2011.

- Rashed, M.G.; Ashraf, Mahmud; Mines, R.A.W.; Hazell, Paul J. (2016-04). "Metallic microlattice materials: A current state of the art on manufacturing, mechanical properties and applications". Materials & Design. 95: 518–533. doi:10.1016/j.matdes.2016.01.146. Check date values in:

|date=(help) - Jacobsen, A.J.; Barvosa-Carter, W.B.; Nutt, S. (2007). "Micro-scale Truss Structures formed from Self-Propagating Photopolymer Waveguides". Advanced Materials. 19 (22): 3892–3896. doi:10.1002/adma.200700797.

- US patent 7382959, Alan J. Jacobsen, "Optically oriented three-dimensional polymer microstructures", assigned to HRL Laboratories, LLC

- Schaedler, T. A.; Jacobsen, A. J.; Torrents, A.; Sorensen, A. E.; Lian, J.; Greer, J. R.; Valdevit, L.; Carter, W. B. (Received 25 July 2011, published 12 October 2011). "Ultralight Metallic Microlattices". Science. 334 (6058): 962. Bibcode:2011Sci...334..962S. doi:10.1126/science.1211649. Check date values in:

|date=(help) - "World's 'lightest material' unveiled by US engineers". BBC News, 18 November 2011. Retrieved 2011-11-25.

- Stephen Shankland Breakthrough material is barely more than air. CNET. November 18, 2011

- "MICROLATTICE: HOW REVOLUTIONARY METALLIC STRUCTURES ARE BENEFITING GLOBAL MANUFACTURERS". Institution of Mechanical Engineers. 28 February 2013. Archived from the original on 25 February 2015. Retrieved 25 February 2015.

- "Aerographit: Forscher entwickeln leichtestes Leichtgewicht". Der Spiegel (به German). 11 July 2012. Retrieved 1 July 2013.

- "In pictures: Ultra-light material". BBC. 9 April 2013. Retrieved 1 July 2013.