لایه نازک

لایه نازک (به انگلیسی: Thin film) لایهای از مواد است که ضخامتی بین کسری از نانومتر (تک لایه) تا چند میکرومتر دارد. سنتز کنترل شده ی مواد به عنوان لایههای نازک (فرایندی که به آن رسوب گفته میشود) یک گام اساسی برای بسیاری از کاربردها است. یک مثال آشنا آینه خانگی است که به طور معمول دارای یک روکش فلزی نازک در پشت یک صفحه شیشهای برای ایجاد یک سطح بازتابنده است. فرایند نقره پوش سازی (آب نقره کاری) زمانی برای تولید آینهها استفاده میشد، در حالی که اخیراً لایه فلزی با استفاده از تکنیک هایی مانند کند و پاش (Sputtering) رسوب داده میشود. پیشرفت در تکنیکهای رسوب لایه نازک در طول قرن بیستم، سبب طیف گستردهای از پیشرفتهای فناوری در زمینههای مختلف شده است، مانند رسانه ذخیره مغناطیسی، دستگاههای نیمه هادی الکترونیکی، LED ها، روکشهای نوری (مانند روکشهای ضد بازتاب)، روکشهای سخت روی ابزارهای برش، تولید انرژی (به عنوان مثال سلولهای خورشیدی لایه نازک ) و ذخیره سازی انرژی ( باتریهای لایه نازک). این مواد همچنین در زمینه داروسازی با روش "دارو رسانی به کمک لایههای نازک" کاربرد دارند. تودهای از لایههای نازک، چند لایه (multilayer) نامیده میشود.

علاوه بر اهمیت کاربردی، لایههای نازک نقش مهمی در توسعه و مطالعه مواد با ویژگیهای جدید و منحصر به فرد ایفا میکنند. به عنوان مثال میتوان به مواد multiferroic و ابر لایهها اشاره کرد که امکان بررسی پدیدههای کوانتومی را فراهم میآورند.

فرایند رسوب گذاری (Deposition)

اعمال کردن یک لایه نازک بر روی یک سطح، رسوب گذاری لایه نازک نامیده میشود؛ در واقع این فرایند شامل هر تکنیکی برای رسوب گذاری یک لایه نازک از مواد روی یک بستر یا روی لایههای قبلی رسوب شده است. "نازک" یک اصطلاح نسبی است، اما اکثر تکنیکهای رسوب ضخامت لایه را تا چند ده نانومتر کنترل میکنند. اپیتاکسی پرتوی مولکولی، روش لانگمویر-بلودت، رسوب لایه اتمی و رسوب لایه مولکولی اجازه میدهند که یک تک لایه از اتمها یا مولکولها در یک زمان رسوب داده شوند.

استفاده از لایههای نازک در تولید وسایل اپتیکی (به عنوان مثال روکشهای بازتابنده - ضد بازتاب و یا شیشههای خود تمیز شونده)، الکترونیکی (لایه هایی از نارساناها، نیمه رساناها و رساناها که مدارات مجتمع را میسازند)، بسته بندی (به عنوان مثال، ورقهای PET پوشش داده شده با آلومینیوم) و در هنر معاصر (به کار لری بل مراجعه کنید) مفید است. گاهی اوقات که ضخامت مهم نیست، فرایندهای مشابه مورد استفاده قرار میگیرند: برای مثال پالایش مس با آبکاری و رسوب سیلیکون و اورانیوم غنی شده توسط یک فرایند شبه CVD پس از پردازش فاز گاز.

بسته به اینکه فرایند در درجه اول شیمیایی باشد یا فیزیکی، تکنیکهای رسوب گذاری در دو دسته گسترده قرار میگیرند.[1]

رسوب شیمیایی

در اینجا، یک پیش ماده سیال بر روی یک سطح جامد دچار تغییر شیمیایی میشود و یک لایه جامد باقی میگذارد. یک نمونه روزمره، تشکیل دوده روی یک جسم خنک وقتی درون شعله قرار میگیرد، است. از آنجا که مایع جسم جامد را احاطه میکند، رسوب بدون وابستگی چندانی به جهت، بر روی هر سطحی اتفاق میافتد. لایههای نازک ساخته شده به روشهای رسوب شیمیایی به جای جهت دار بودن، همدیس (conformal) هستند.

در ادامه، رسوب شیمیایی بیشتر به وسیله فاز پیش ماده طبقه بندی میشود:

آبکاری به پیش مادههای مایع متکی است که اغلب محلول آب به همراه نمکی از فلز مورد نظر برای رسوب گذاری است. برخی فرایندهای آبکاری کاملاً توسط مواد واکنشگر در محلول (معمولاً برای فلزات نجیب) هدایت میشوند، اما تاکنون مهمترین فرایند تجاری آبکاری الکتریکی است. این روش برای سالها چندان در پردازش نیمه هادیها کاربردی نداشت، اما به دلیل استفاده گسترده تر از روشهای صیقل دادن شیمیایی-مکانیکی، در حال حاضر دوباره استفاده میگردد.

رسوب محلول شیمیایی (CSD) یا رسوب به وسیله حمام شیمیایی (CBD) از پیش ماده مایعی استفاده میکند که معمولاً محلول پودرهای آلی-فلزی در یک حلال آلی است. این یک فرایند نسبتاً ارزان و ساده تولید لایه نازک است که فازهای کریستالی دقیقی از نظر استوکیومتری تولید میکند. این روش همچنین به عنوان روش sol-gel شناخته میشود زیرا 'sol' (یا محلول) به تدریج به سمت ایجاد سیستم دو فاز ژل-مانند تغییر مییابد.

روش لانگمویر-بلودت از مولکولهایی استفاده میکند که در بالای یک زیرفاز آبی شناور هستند. چگالی فشردگی مولکولها کنترل میشود و پس از برداشت کنترل شده زیرفاز از روی بستر جامد، تک لایه فشرده شده به روی آن منتقل میشود. این امر امکان ایجاد لایههای نازک از مولکولهای مختلف مانند نانوذرات، پلیمرها و لیپیدها را با چگالی فشردگی ذرات و ضخامت لایه کنترل شده فراهم میآورد.[2]

روکش دورانی یا ریخته گری چرخشی، از یک پیش ماده مایع یا پیش ماده سل ژل استفاده میکند که روی یک بستر صاف و مسطح رسوب داده شده که در مرحله بعد این بستر با سرعت بالایی چرخانده میشود تا محلول را به روش سانتریفوژ روی بستر پخش کند. سرعتی که محلول با آن چرخانده میشود و ویسکوزیته سل، ضخامت نهایی لایه رسوبی را تعیین میکند. میتوان رسوبات مکرر را برای افزایش ضخامت لایهها به مقدار دلخواه انجام داد. پردازش حرارتی اغلب به منظور تبلور لایه ی آمورف رسوب گذاری شده به روش پوشش دورانی، انجام میشود. چنین لایههای کریستالی میتوانند جهت گیریهای مرجح خاصی را بعد از تبلور بر روی بسترهای تک بلوری نشان دهند.[3]

روکش Dip مشابه روکش چرخشی است به این صورت که یک پیش ماده مایع یا پیش ماده سل ژل روی یک بستر رسوب داده میشود، اما در این حالت بستر کاملاً در محلول فرو میرود و سپس تحت شرایط کنترل شده خارج میشود. با کنترل سرعت برداشت (خارج کردن)، شرایط تبخیر (عمدتاً رطوبت و دما) و قابلیت تبخیر/ گرانروی حلال، ضخامت لایه، همگن بودن و مورفولوژی نانوسکوپی هم کنترل میشوند. دو رژیم تبخیر وجود دارد: ناحیه مویرگی با سرعت برداشت بسیار کم و منطقه زهکشی با سرعت تبخیر سریعتر.[4]

رسوب بخار شیمیایی (CVD) به طور کلی از یک پیش ماده در فاز گازی، اغلب یک هالید یا هیدرید از عنصر مورد نظر، برای رسوب گذاری استفاده مینماید. در حالت MOCVD از گاز آلی-فلزی استفاده میشود. روشهای تجاری اغلب از پیش مادههای گازی با فشارهای بسیار پایین استفاده میکنند.

CVD بهبود یافته با پلاسما (PECVD) از بخار یونیزه شده یا پلاسما به عنوان پیش ماده استفاده میکند. بر خلاف مثال دوده در بالا، PECVD تجاری برای تولید پلاسما به روشهای الکترومغناطیسی (جریان الکتریکی، برانگیختگی مایکروویوی ) متکی است و نه یک واکنش شیمیایی.

رسوب لایه اتمی (ALD)، و روش خواهرش رسوب لایه مولکولی (MLD)، با استفاده از پیش مادههای گازی، لایههای نازک همدیس و تک لایه را در یک زمان رسوب گذاری میکند. این فرایند به دو واکنش تقسیم میشود که به ترتیب و برای هر لایه تکرار میشوند تا از اشباع کامل لایه پیش از شروع لایه بعدی اطمینان حاصل شود. بنابراین، یک واکنش دهنده ابتدا رسوب میشود و سپس ماده دوم واکنش دهنده رسوب میشود که در طی آن یک واکنش شیمیایی روی بستر اتفاق میافتد و ترکیب مورد نظر را تشکیل میدهد. به دلیل این فرایند مرحله به مرحله، این روند از CVD کندتر است اما برخلاف CVD میتواند در دماهای پایین اجرا شود.

رسوب فیزیکی

رسوب فیزیکی برای تولید یک لایه نازک جامد از روشهای مکانیکی، الکترومکانیکی یا ترمودینامیکی استفاده میکند. یک نمونه روزمره شکل گیری یخبندان (شبنم یخ زده) است. از آنجا که بیشتر مواد مهندسی توسط انرژیهای نسبتاً بالایی در کنار هم نگه داشته شده اند و از واکنشهای شیمیایی برای ذخیره این انرژیها استفاده نمیشود، سیستمهای رسوب فیزیکی تجاری تمایل دارند که برای عملکرد صحیح به بخار کم فشار نیاز داشته باشند؛ بیشتر آنها را میتوان به عنوان رسوب بخار فیزیکی (PVD) طبقه بندی کرد.

ماده ی مورد نظر برای رسوب در یک محیط انرژی زا و انتروپیک قرار میگیرد تا ذرات ماده از سطح آن فرار کنند. در مقابل این منبع سطح خنک کنندهای قرار دارد که هنگام رسیدن این ذرات، انرژی آنها را جذب مینماید و به آنها اجازه میدهد یک لایه جامد تشکیل دهند. کل سیستم در یک محفظه رسوب خلأ نگه داشته میشود تا ذرات بتوانند تا حد امکان آزادانه حرکت کنند. از آنجا که ذرات تمایل به دنبال کردن یک مسیر مستقیم دارند، لایه هایی که به روشهای فیزیکی رسوب گذاری میشوند معمولاً جهت دار هستند تا همدیس .

نمونه هایی از رسوب فیزیکی عبارتند از: تبخیر حرارتی که از بخاری با مقاومت الکتریکی برای ذوب مواد استفاده میکند و فشار بخار آن را تا حد مفیدی بالا میبرد. این کار در خلأ بالا انجام میشود، هم برای این که بخار بتواند بدون واکنش با یا پراکندگی از سایر اتمهای فاز گازی در محفظه به بستر برسد و هم برای اینکه میزان ترکیب ناخالصیهای حاصل از گاز باقیمانده در محفظه خلأ را کاهش دهند. بدیهی است فقط موادی با فشار بخار بسیار بالاتر از المنت گرمایی بخاری میتوانند بدون آلوده کردن لایه رسوب داده شوند. اپیتکسی پرتو مولکولی نوع خاص و پیچیدهای از تبخیر حرارتی است.

در روش تبخیر پرتوی الکترونی پرتویی پرانرژی از یک تفنگ الکترونی شلیک میگردد تا یک نقطه کوچک ماده را به نقطه جوش برساند؛ از آنجایی که گرمایش یکنواخت نیست میتوان مواد با فشار بخار پایین تر را رسوب داد. باریکه معمولاً با زاویه ۲۷۰ درجه خم میشود تا اطمینان حاصل شود که فیلامان تفنگ مستقیماً در معرض شار تبخیر قرار ندارد. آهنگ رسوب معمولی برای تبخیر پرتوی الکترونی از ۱ تا ۱۰ نانومتر بر ثانیه است.

در اپیتاکسی پرتوی مولکولی (MBE) جریانهای کند یک عنصر میتوانند به سمت بستر (زیرلایه) هدایت شوند به طوری که یک لایه اتمی از مواد در یک زمان رسوب کنند. ترکیباتی مانند گالیم آرسنید معمولاً با اعمال مکرر یک لایه از یک عنصر (یعنی گالیم)، سپس یک لایه از عنصر دیگر (یعنی آرسنیک) رسوب داده میشوند به طوری که فرایند شیمیایی و در عین حال فیزیکی باشد؛ این فرایند همچنین به عنوان رسوب لایه اتمی شناخته میشود. اگر پیش مادههای مورد استفاده آلی باشند، به این روش رسوب لایه مولکولی گفته میشود. پرتوی ماده مورد نظر میتواند به روش فیزیکی (یعنی توسط کوره) یا با یک واکنش شیمیایی ( epitaxy پرتو شیمیایی) تولید شود.

کند و پاش به پلاسمایی (معمولاً از جنس یک گاز نجیب مانند آرگون) متکی است تا با ضربه زدن، ماده را به صورت چند اتم در هر بار از سطح هدف جدا کند (بکند). هدف را میتوان در دمای نسبتاً کم نگه داشت زیرا این روش یکی از انواع روشهای تبخیر نیست که همین سبب میشود یکی از انعطاف پذیرترین تکنیکهای رسوب به حساب آید. این روش به ویژه برای ترکیبات یا مخلوطها مفید است که در آنها اجزای مختلف تمایل به تبخیر با آهنگهای متفاوت دارند. توجه داشته باشید که پوشش مرحله کند و پاش کمابیش همدیس است. کند و پاش همچنین در مواد و ابزار نوری کاربرد گستردهای دارد. ساخت کلیه فرمتهای CD ،DVD و BD با کمک این تکنیک انجام میشود. این یک تکنیک سریع است و همچنین کنترل ضخامت خوبی را فراهم مینماید. در حال حاضر گازهای نیتروژن و اکسیژن نیز در کند و پاش استفاده میشوند.

سیستمهای رسوب لیزر پالسی توسط یک فرایند فرسایش کار میکنند. پالسهای لیزر متمرکز سطح هدف را تبخیر کرده و آن را به پلاسما تبدیل مینمایند؛ این پلاسما معمولاً قبل از رسیدن به بستر دوباره به گاز تبدیل میگردد.[5]

رسوب قوس کاتدیک (arc-PVD) که نوعی رسوب پرتو یونی است که در آن یک قوس الکتریکی ایجاد میشود که به معنای واقعی کلمه یونها را با انفجار از کاتد جدا مینماید. این جرقه دارای چگالی توان فوق العاده بالایی است که منجر به سطح بالایی از یونش (۱۰۰٪-۳۰) به علاوه ی یونهای شارژ شده، ذرات خنثی، خوشهها و ذرات بزرگ (قطرات) میگردد. اگر یک گاز واکنش پذیر در طی فرایند تبخیر وارد شود، در طول برهمکنش با شار یونی، تفکیک، یونیزاسیون و برانگیختگی میتوانند رخ دهند و یک لایه ترکیبی رسوب داده شود.

رسوب الکترو هیدروودینامیکی (رسوب با الکترواسپری) یک فرایند نسبتاً جدید رسوب لایه نازک است. مایع موردنظر برای رسوب گذاری به صورت محلول نانوذره یا یک محلول ساده به یک نازل مویین کوچک (معمولاً فلزی) که به ولتاژ بالا متصل است، تزریق میشود. بستری که لایه باید روی آن رسوب داده شود به زمین اتصال دارد. به دلیل تأثیر میدان الکتریکی، زمانی که مایع از نازل بیرون میآید شکل مخروطی (مخروط تیلور) به خود میگیرد و در رأس مخروط جت نازکی ظهور میکند که به سبب محدودیت بار ریلی به قطرات بسیار ریز و کوچک با بار مثبت تجزیه میگردد. قطرات کوچکتر و کوچکتر میشوند و در نهایت به عنوان یک لایه نازک یکنواخت روی بستر قرار میگیرند.

حالتهای رشد

رشد Frank-van der Merwe [7][8][9] ("لایه به لایه"). در این حالت رشد، برهم کنشهای سطح-جاذب و جاذب-جاذب به تعادل میرسند. این نوع رشد نیاز به تطابق شبکهای دارد و از این رو مکانیسم رشد "ایدئال" در نظر گرفته میشود.

رشد Stranski-Krastanov [10] ("جزایر متصل" یا "لایه به علاوه جزیره"). در این حالت رشد، فعل و انفعالات سطح-جاذب قوی تر از فعل و انفعالات جاذب-جاذب است.

Volmer-Weber [11] ("جزایر مجزا"). در این حالت رشد، برهم کنشهای جاذب-جاذب قوی تر از برهم کنشهای سطح-جاذب هستند، از این رو "جزایر" بلافاصله شکل میگیرند.

اپیتاکسی

زیر مجموعهای از فرایندها و کاربردهای رسوب لایههای نازک متمرکز است بر روی رشد به اصطلاح epitaxial مواد و رسوب لایههای نازک کریستالی که به دنبال ساختار بلوری بستر رشد میکنند. اصطلاح اپیتاکسی از ریشههای یونانی (epi (ἐπί به معنی "بالا/روی"، و تاکسیس (τάξις) به معنی "روشی منظم" میآید. این اصطلاح را میتوان به "تنظیم بر روی (arranging upon)" ترجمه کرد.

اصطلاح هومواپیتاکسی به حالت خاصی گفته میشود که در آن لایهای از همان ماده روی یک بستر بلوری رشد مییابد. به عنوان مثال از این فناوری برای رشد لایهای خالص تر از بستر استفاده میشود که چگالی نقصان کمتری به نسبت بستر دارد و همچنین برای تولید لایه هایی با سطح دوپینگ متفاوت. Heteroepitxic به حالتی اشاره میکند که در آن لایه رسوب داده شده متفاوت از بستر است.

تکنیکهای مورد استفاده برای رشد epitaxial لایههای نازک شامل اپیتاکسی پرتوی مولکولی، رسوب بخار شیمیایی و رسوب لیزر پالسی است .[14]

کاربردها

روکشهای تزئینی

استفاده از لایههای نازک برای روکشهای تزئینی احتمالاً نماینده قدیمی ترین کاربرد آنها است. این کاربردها شامل برگهای نازک طلایی با ضخامت حدود ۱۰۰ نانومتر میشوند که بیش از ۵۰۰۰ سال پیش در هند باستان مورد استفاده قرار میگرفتند. همچنین ممکن است به عنوان هر شکلی از نقاشی شناخته شود، اگرچه این نوع اثر عموماً به عنوان یک هنر دستی در نظر گرفته میشود تا مهندسی یا یک رشته علمی. امروزه لایههای نازک با ضخامت متغیر و ضریب شکست بالا مانند دی اکسید تیتانیوم اغلب برای روکشهای تزئینی بر روی شیشه استفاده میشود که به عنوان مثال باعث ایجاد ظاهری به رنگ رنگین کمانی مانند لکه روغن روی آب میگردد. علاوه بر این، سطوح غیرشفافی که با طلا رنگ شده اند ممکن است با کند و پاش طلا یا نیترید تیتانیوم تهیه شوند.

روکشهای نوری (اپتیکی)

این لایهها در هر دو سیستم بازتابی و شکستی به کار میروند. آینههای بزرگ (بازتابی) در قرن نوزدهم در دسترس قرار گرفتند و با کند و پاش نقره فلزی یا آلومینیوم روی شیشه تولید میشدند. عدسیهای شکستی برای ابزارهای نوری مانند دوربینها و میکروسکوپها به طور معمول دارای ابیراهی هستند، یعنی رفتار شکستی غیر ایدئال دارند. در حالی که قبلاً مجموعه هایی با تعداد بالایی از عدسیها باید در امتداد مسیر نوری قرار میگرفتند، امروزه ممکن است با روکش کردن (لایه نشانی) عدسیهای نوری با چند لایه شفاف دی اکسید تیتانیوم، نیترید سیلیکون یا اکسید سیلیکون و غیره، این ابیراهیها را اصلاح نمود. یک نمونه ی خوب شناخته شده برای پیشرفت در سیستمهای نوری توسط فناوری لایههای نازک، در لنزهای با پهنای چند میلی متر در دوربین تلفنهای هوشمند نمایان است. نمونههای دیگر روکشهای ضد بازتاب روی عینک یا صفحات خورشیدی هستند.

روکشهای محافظ

لایههای نازک اغلب برای محافظت از قطعه مورد نظر زیرین در برابر تأثیرات خارجی رسوب داده میشوند. این محافظت ممکن است با به حداقل رساندن تماس با محیط بیرونی انجام گردد تا انتشار (دیفیوژن) از محیط به قطعه کار یا برعکس گاهش یابد. به عنوان مثال، بطریهای پلاستیکی لیموناد غالباً توسط لایههای ضد انتشار روکش میشوند تا از پخش و تجزیه CO2 جلوگیری کنند که تحت فشار زیاد وارد نوشیدنی میشود. نمونه دیگر توسط لایههای نازک TiN در تراشههای میکروالکترونیکی است که خطوط آلومینیومی رسانا را به صورت الکتریکی از عایق تعبیه شده SiO2 جدا میکنند تا مانع تشکیل Al2O3 گردد. اغلب، لایههای نازک به عنوان محافظ در برابر سایش بین قطعات مکانیکی متحرک عمل میکنند. به عنوان نمونه هایی از این کاربرد میتوان به استفاده از لایههای کربن الماس-مانند (DLC) در موتور اتومبیلها یا لایههای نازک ساخته شده از نانوکامپوزیتها اشاره کرد.

روکشهای الکتریکی

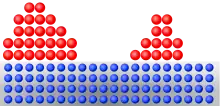

لایههای نازک از عناصر فلزی مانند مس، آلومینیوم، طلا یا نقره و غیره و آلیاژهای آنها کاربردهای بی شماری در دستگاههای الکتریکی یافته اند. به دلیل هدایت الکتریکی بالایشان قادرند جریانهای الکتریکی را عبور دهند یا ولتاژ را تغذیه کنند. لایههای فلزی نازک در سیستمهای الکتریکی معمولی استفاده میگردند، مثلاً به عنوان لایههای مس روی برد مدار چاپی، یا به عنوان اتصال به زمین بیرونی در کابلهای کواکسیال و اشکال مختلف دیگر مانند سنسورها و غیره.[16] یک زمینه اصلی کاربرد آنها به استفاده در مدارهای یکپارچه تبدیل شده است، جایی که شبکه الکتریکی بین دستگاههای فعال و منفعل مانند ترانزیستورها و خازنها و غیره از لایههای نازک آلومینیوم یا مس ساخته شده است. این لایهها ضخامت هایی در محدوده چند صد نانومتر تا چند میکرومتر را شامل میشوند و آنها اغلب به منظور جلوگیری از یک واکنش شیمیایی با دی الکتریک اطراف مانند SiO2 در میان چند لایه نازک نانومتری نیتریت تیتانیوم قرار داده میشوند. شکل بالا یک میکروگراف از یک ساختار عمودی فلزی TiN/Al/TiN که در یک تراشه میکروالکترونیک ساخته شده است، نشان میدهد.[15]

سلولهای فتوولتائیک لایه نازک

فناوری لایههای نازک همچنین به عنوان ابزاری برای کاهش قابل توجه هزینه سلولهای خورشیدی توسعه داده میشوند. دلیل اصلی این امر این است که سلولهای خورشیدی با لایه نازک به دلیل کاهش هزینه ی مواد، هزینه انرژی، هزینههای رسیدگی و هزینههای سرمایه ای، ارزانتر هستند. این امر به ویژه در استفاده از فرایندهای الکترونیکی چاپی (رول به رول) نمایان است. سایر فناوریهای لایه نازک که هنوز در مرحله اولیه تحقیقات در حال انجام هستند و یا از نظر تجاری به صورت محدود در دسترس هستند، اغلب به عنوان سلولهای فتوولتائیک نسل سوم یا در حال ظهور طبقه بندی میشوند و شامل سلولهای خورشیدی آلی، حساس به رنگ و پلیمر، همچنین سلولهای خورشیدی نقطه کوانتومی، سولفید قلع روی مس، نانو کریستال و پروسکایت میشوند.

باتریهای لایه نازک

از فناوری چاپ لایه نازک برای اعمال پلیمرهای لیتیوم حالت جامد بر بسترهای مختلف استفاده میشود تا باتریهای منحصر به فردی برای کاربردهای تخصصی ایجاد شوند. باتریهای لایه نازک میتوانند مستقیماً روی تراشهها یا بستههای تراشه به هر شکل و اندازهای رسوب داده شوند. باتریهای قابل انعطاف را میتوان با چاپ روی پلاستیک، فویل نازک فلزی یا کاغذ ساخت.[17]

منابع

مشارکتکنندگان ویکیپدیا. «Thin film». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۲۴ مارس ۲۰۲۰.<references group="" responsive="0">

- Knoll, Wolfgang Knoll; Advincula, Rigoberto C., eds. (2011-06-07). Functional Polymer Films, 2 Volume Set 1st Edition. Wiley-VCH. ISBN 978-3527321902.

- Ariga, Katsuhiko; Yamauchi, Yusuke; Mori, Taizo; Hill, Jonathan P. (2013). "25th Anniversary Article: What Can Be Done with the Langmuir-Blodgett Method? Recent Developments and its Critical Role in Materials Science".|journal=Advanced Materials|location=Deerfield Beach FL USA|publisher=VCH Publishers|publication-date=2013-10-08|volume=25|issue=45|pages=6477–6512|doi=10.1002/adma.201302283|issn=1521-4095|pmid=24302266}}

- Hanaor, D.A.H.; Triani, G.; Sorrell, C.C. (2011-03-15). "Morphology and photocatalytic activity of highly oriented mixed phase titanium dioxide thin films". Surface and Coatings Technology. 205 (12): 3658–3664. arXiv:1303.2741. doi:10.1016/j.surfcoat.2011.01.007.

- Faustini, Marco; Drisko, Glenna L; Boissiere, Cedric; Grosso, David (2014-03-01). "Liquid deposition approaches to self-assembled periodic nanomasks". Scripta Materialia. 74: 13–18. doi:10.1016/j.scriptamat.2013.07.029.

- Rashidian Vaziri, M. R.; Hajiesmaeilbaigi, F.; Maleki, M. H. (2011-08-24). "Monte Carlo simulation of the subsurface growth mode during pulsed laser deposition". Journal of Applied Physics. 110 (4): 043304. Bibcode:2011JAP...110d3304R. doi:10.1063/1.3624768.

- W, David (2007-11), Deutsch: Frank-van-der-Merwe-Modus, retrieved 2020-03-23 Check date values in:

|date=(help) - Frank, Frederick Charles; van der Merwe, J. H. (1949-08-15). "One-dimensional dislocations. I. Static theory". Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences. 198 (1053): 205–216. Bibcode:1949RSPSA.198..205F. doi:10.1098/rspa.1949.0095. JSTOR 98165.

- Frank, Frederick Charles; van der Merwe, J. H. (1949-08-15). "One-Dimensional Dislocations. II. Misfitting Monolayers and Oriented Overgrowth". Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences. 198 (1053): 216–225. Bibcode:1949RSPSA.198..216F. doi:10.1098/rspa.1949.0096. JSTOR 98166.

- Frank, Frederick Charles; van der Merwe, J. H. (1949-08-15). "One-Dimensional Dislocations. III. Influence of the Second Harmonic Term in the Potential Representation, on the Properties of the Model". Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences. 198 (1053): 125–134. Bibcode:1949RSPSA.200..125F. doi:10.1098/rspa.1949.0163. JSTOR 98394.

- Stranski, I. N.; Krastanov, L. (1938-02-10). "Zur Theorie der orientierten Ausscheidung von Ionenkristallen aufeinander". Monatshefte für Chemie und verwandte Teile anderer Wissenschaften. 146 (1): 351–364. doi:10.1007/BF01798103. ISSN 0343-7329.

- Volmer, M.; Weber, A. (1926-01-01). "Keimbildung in übersättigten Gebilden". Zeitschrift für Physikalische Chemie. 119U (1): 277–301. doi:10.1515/zpch-1926-11927. ISSN 0942-9352.

- "File:Stranski-Krastanow-Modus.svg". Wikipedia. External link in

|title=(help) - "File:Volmer-Weber-Modus.svg". Wikipedia. External link in

|title=(help) - Rashidian Vaziri, M. R.; Hajiesmaeilbaigi, F.; Maleki, M. H. (2010-10-07). "Microscopic description of the thermalization process during pulsed laser deposition of aluminium in the presence of argon background gas". Journal of Physics D: Applied Physics. 43 (42): 425205. Bibcode:2010JPhD...43P5205R. doi:10.1088/0022-3727/43/42/425205. ISSN 1361-6463.

- Birkholz, M.; Ehwald, K.-E.; Wolansky, D.; Costina, I.; Baristiran-Kaynak, C.; Fröhlich, M.; Beyer, H.; Kapp, A.; Lisdat, F. (2010-03-15). "Corrosion-resistant metal layers from a CMOS process for bioelectronic applications". Surface and Coatings Technology. 204 (12–13): 2055–2059. doi:10.1016/j.surfcoat.2009.09.075. ISSN 0257-8972.

- Korotcenkov, Ghenadii (2013-09-18). "Thin metal films". Handbook of Gas Sensor Materials: Properties, Advantages and Shortcomings for Applications. Integrated Analytical Systems. Springer. pp. 153–166. ISBN 978-1461471646.

- "Cell Mechanical Construction - Thin Film Batteries". mpoweruk.com. Woodbank Communications Ltd. Retrieved 2019-10-03.

مطالعه بیشتر

- Birkholz, Mario; Fewster, Paul F.; Genzel, Christoph (2005-12-23). Thin Film Analysis by X-Ray Scattering. Wiley-VCH. ISBN 978-3527310524.

- Ohring, Milton (2001-10-26). Materials Science of Thin Films, Second Edition. Academic Press. ISBN 978-1493301720.

- Seshan, Krishna (2017-07-11). Handbook of Thin Film Deposition 3rd Edition. William Andrew Publishing. ISBN 978-1437778731.

تاریخی

- Mattox, Donald M (2004-01-14). The Foundations of Vacuum Coating Technology. William Andrew Publishing. ISBN 978-0815514954.