پره توربین

یک تیغه توربین جزء جداگانه ای است که بخش مهمی از یک توربین گازی یا توربین بخار را تشکیل میدهد. این تیغهها وظیفه استخراج انرژی در دما و فشار بالا را دارند که توسط احتراق تولید میشود. پرههای توربین غالباً جزء محدود کننده توربینهای گازی هستند.[1] برای کار کردن در این محیط دشوار، پرههای توربین غالباً از مواد خاص مانند سوپرآلیاژها ساخته میشوند و بسیاری از روشهای مختلف خنککننده به کار میرود که میتوان آنها را به عنوان سرمایش داخلی و خارجی[2][3][4] و پوششهای حرارتی طبقهبندی کرد. خستگی تیغه عامل اصلی خرابی توربینهای بخار و توربینهای گازی است. خستگی، ناشی از تنش به وجود آمده از لرزش و صوت در محیط کاری توربین است. برای محافظت از تیغهها در برابر این فشارهای بالا، از وسایل کاهش دهنده اصطکاک استفاده میشود.[5]

پرههای توربین بادی و توربین آبی برای کار در شرایط مختلف طراحی شدهاند که بهطور معمول سرعت و چرخش کمتری دارند.

مقدمه

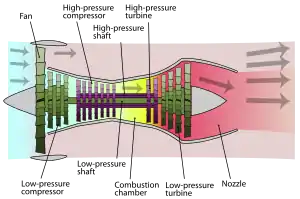

در موتور توربین گازی، یک محور وجود دارد که بیشتر پرههای توربین به آن وصل میشوند. آن بخش توربین از طریق محور (یا "شفت") دیگری به یک کمپرسور وصل میشود و آن بخش کمپرسور میتواند نیروی محوری یا گریز از مرکز را تحمل کند. هوا از طریق کمپرسور فشرده میشود و فشار و دما را بالا میبرد. سپس دمای احتراق با سوختن مواد داخل محفظه احتراق، که بین کمپرسور و توربین قرار دارد، افزایش مییابد. گازهای خروجی با دمای بالا و فشار بالا از توربین عبور میکنند. توربین انرژی را از این جریان استخراج میکند، فشار و دمای هوا را پایین میآورد و انرژی جنبشی را به کمپرسور در امتداد محور مرکزی منتقل میکند. این فرایند بسیار شبیه به نحوه کار یک کمپرسور محوری به صورت معکوس، است.

بخشهای مختلف توربین در انواع مختلف موتور متفاوت است، معمولاً موتورها با تعدادد دور بالا بیشترین بخش توربین را تشکیل میدهند. [نیازمند منبع] تعداد بخشهای توربین میتواند در چگونگی طراحی پرههای توربین مؤثر باشد. بسیاری از موتورهای توربین گازی طرحهای دوقلو هستند، به این معنی که یک محور با فشار بالا و یک محور با فشار کم وجود دارد. سایر توربینهای گازی از سه محور استفاده میکنند، یک محور فشار متوسط بین محور فشار قوی و کم فشار اضافه میشود. توربین فشار قوی در معرض بالاترین دما و بیشترین فشار هوا قرار دارد و توربین کم فشار در معرض هوای سردتر و فشار کمتر قرار میگیرد. تفاوت شرایط منجر به طراحی تیغههای توربین فشار بالا و کم فشار میشود که در انتخاب مواد و سرمایش تفاوتهای چشمگیری دارند، حتی اگر اصول آیرودینامیکی و ترمودینامیکی یکسان باشند. در توربینهای گازی و بخار، تیغهها با درجه حرارت بالا، فشارها و لرزشهای زیاد روبرو هستند. پرههای توربین بخار از اجزای مهم نیروگاهها هستند که حرکت بخار با فشار و دمای بالا را که فشار موجود را به حرکت دوار محور توربین، تبدیل میکنند.

حالتهای محیطی و خرابی

تیغههای توربین در محیطهای بسیار پر فشار داخل توربین گازی قرار میگیرند. آنها با درجه حرارت بالا، تنش زیاد و محیط با لرزش بالا روبرو میشوند. هر یک از این فاکتورها میتوانند به خرابی تیغهها منجر شوند، بهطور مؤثری به موتور آسیب میزنند، بنابراین پرههای توربین با دقت طراحی میشوند تا در برابر این شرایط مقاومت کنند.

تیغههای توربین در اثر فشار گریز از مرکز در معرض تنش قرار دارند (توربین میتواند در دهها هزار چرخش در دقیقه بچرخد (RPM)) و نیروهای مایع که میتوانند باعث شکستگی، تسلیم یا خزش شوند. علاوه بر این، در مرحله اول (مرحله مستقیم پس از احتراق) یک توربین مدرن با دمای حدود ۲٬۵۰۰ درجه فارنهایت (۱٬۳۷۰ درجه سلسیوس)، توربینهای گازی اولیه با دمای حدود ۱٬۵۰۰ درجه فارنهایت (۸۲۰ درجه سلسیوس) و موتورهای جت نظامی مدرن مانند Snecma M88 با دمای توربین ۲٬۹۰۰ درجه فارنهایت (۱٬۵۹۰ درجه سلسیوس) و در تماس هستند. این درجه حرارتهای بالا تیغهها را تضعیف کرده و آنها را در معرض خرابی خزش قرار میدهد. درجه حرارت بالا همچنین میتواند تیغهها را در معرض خرابی خوردگی قرار دهد. سرانجام، لرزشهای ناشی از موتور و خود توربین میتواند باعث خرابی خستگی شود.

مواد

عامل مهمی که در موتورهای جت اولیه وجود دارد، عملکرد مواد موجود در قسمت گرم (احتراق و توربین) موتور است. نیاز به مواد بهتر باعث تحقیقات زیادی در زمینه آلیاژها و تکنیکهای تولید، شدهاست و این تحقیقات منجر به کشف مواد و روشهای جدید بسیاری شدهاست که توربینهای گازی مدرن را ممکن میسازد. یکی از اولین آنها Nimonic بود که در موتورهای بریتانیایی Whittle مورد استفاده قرار میگرفت.

توسعه ابرآلیاژها در دهه ۱۹۴۰ و روشهای جدید پردازش مانند ذوب القایی خلاء در دهه ۵۰ باعث افزایش تحمل تیغهها در برابر درجه حرارت بالا شد. روشهای پردازش دیگری مانند فشار دادن ایزواستاتیک داغ، آلیاژهای مورد استفاده برای تیغههای توربین و افزایش عملکرد تیغههای توربین را بهبود بخشید. پرههای توربین مدرن اغلب از ابرآلیاژهای ترکیبی بانیکل استفاده میکنند که دارای کروم، کبالت و رنیوم نیز هستند.

گذشته از پیشرفتهای آلیاژی، یک پیشرفت مهم، توسعه روشهای تقویت جامد (DS) و تک بلور (SC) بود. این روشها با هم ترازی مرزهای دانه در یک جهت (DS) یا از بین بردن مرزهای دانه بهطور کلی (SC)، مقاومت زیادی در برابر خستگی و خزش ایجاد کردند. تحقیقات SC در دهه ۱۹۶۰ با پرات و ویتنی آغاز شد و حدود ۱۰ سال به طول انجامید. یکی از اولین پیادهسازیهای DS با موتورهای J58 SR-71 بود.[6][7][8]

یکی دیگر از پیشرفتهای مهم فناوری مواد تیغه توربین، تولید روکشهای مانع حرارتی (TBC) بود. در شرایطی که پیشرفت DS و SC مقاومت به خزش و خستگی را بهبود میبخشد، TBCها مقاومت به خوردگی و اکسیداسیون را بهبود میبخشند. اولین TBCهای مورد استفاده در دهه ۱۹۷۰، پوششهای آلومینید بودند. پوششهای سرامیکی بهبود یافته در دهه ۱۹۸۰ در دسترس قرار گرفت. این پوششها قابلیت تحمل دمای تیغه توربین را حدود ۲۰۰ درجه فارنهایت (۹۰ درجه سانتیگراد) افزایش دادهاند.[6] این روکشها همچنین عمر پرهها را بهبود بخشیدند و تقریباً در بعضی موارد عمر پرههای توربین را دوبرابر کردند.[9]

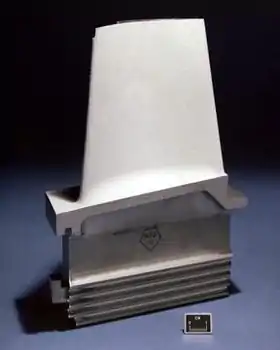

بیشتر پرههای توربین توسط روش investment casting (یا پردازش موم پخته شده) تولید میشوند. این فرایند شامل ایجاد یک قالب دقیق از تیغه ای است که با موم پر میشود تا شکل تیغه را تشکیل دهد. اگر تیغه توخالی باشد (یعنی دارای معابر خنککننده داخلی باشد)، یک هسته سرامیکی در وسط آن قرار میگیرد. تیغه موم در زمان ساختن، با پوسته ای از نوعی ماده مقاوم در برابر حرارت روکش میشود و سپس آن پوسته با آلیاژ تیغه پر میشود. این مرحله میتواند برای مواد DS یا SC پیچیدهتر باشد، اما روند مشابه است. اگر یک هسته سرامیکی در وسط تیغه وجود داشته باشد، در محلول حل میشود که تیغه را توخالی میکند. تیغهها با TBC پوشش داده میشوند و سپس هر سوراخ خنککننده ماشینکاری میشود.

کامپوزیتهای سرامیکی (CMC)، که الیافی از سرامیک مشتق شده از پلیمر هستند، برای استفاده در پرههای توربین استفاده میشوند. مهمترین مزیت CMC نسبت به سوپرآلیاژهای معمولی، وزن سبک و قابلیت تحمل دمای بالاتر است. کامپوزیتهای SiC / SiC متشکل از سیلیکون تقویت شده توسط الیاف کاربید سیلیکون ساخته میشوند که مقاومت در برابر دمای آنها ۲۰۰–۳۰۰ درجه فارنهایت بالاتر از آلیاژهای نیکل میباشد. GE Aviation از چنین تیغههای کامپوزیتی SiC / SiC برای توربین کم فشار موتور جت F414 استفاده کرد.

لیست مواد پره توربین

این لیست شامل همه آلیاژهای مورد استفاده در تیغههای توربین نیست.[10][11]

- U-500 این ماده در دهه ۱۹۶۰ به عنوان اولین مرحله (خواستارترین مرحله) مورد استفاده قرار گرفت و اکنون در مراحل بعدی با کمتری تقاضا استفاده میشود.[11]

- Rene 77

- Rene N5[12]

- Rene N6

- PWA1484

- CMSX-4[13]

- CMSX-10

- inconel

- IN-738 - GE از سال ۱۹۷۱ تا ۱۹۸۴، هنگامی که جایگزین GTD-111 شد، از IN-738 به عنوان ماده تیغه مرحله اول استفاده کرد. اکنون از آن به عنوان ماده مرحله دوم استفاده میشود. این تیغهها برای توربینهای گازی زیاد مناسب نیستند

- تیغههای GTD-111 ساخته شده از GTD-111 جهت افزایش استحکام ، در مرحله اول در بسیاری از توربینهای گازی GE Energy استفاده میشوند. تیغههای ساخته شده از مخلوط GTD-111 در مراحل بعدی مورد استفاده قرار میگیرند.

- EPM-102 (MX4 (GE) , PWA 1497 (P&W)) یک ابر آلیاژ کریستالی است که بهطور مشترک توسط NASA , GE Aviation و Pratt & Whitney برای حمل و نقل عمرانی با سرعت بالا (HSCT) ساخته شدهاست. با این حال، برنامه HSCT لغو شد، آلیاژ هنوز هم برای استفاده توسط GE و P&W در نظر گرفته شدهاست.[14]

- Nimonic 80a برای تیغههای توربین روی Rolls-Royce Nene و De Havilland Ghost استفاده شد

- Nimonic 90 در Bristol Proteus مورد استفاده قرار گرفت.

- Nimonic 105 در Rolls-Royce Spey مورد استفاده قرار گرفت.

- Nimonic 263 در اتاقهای احتراق Bristol Olympus که در هواپیمای مافوق صوت Concorde مورد استفاده قرار میگرفت مورد استفاده قرار گرفت.[15][16]

خنککننده

در یک فشار فشار ثابت، با افزایش دمای ورودی توربین (TET)، راندمان حرارتی موتور افزایش مییابد. با این حال، درجه حرارت بالا میتواند به توربین آسیب برساند، زیرا تیغهها تحت فشارهای گریز از مرکز قرار دارند و مواد در دمای بالا ضعیف تر هستند؛ بنابراین استفاده از خنککننده تیغه توربین ضروری است.[17] طرحهای جدید مدرن توربین با دمای ورودی بالاتر از ۱۹۰۰ کلوین عمل میکند که خنککننده نیز به کار برده میشود.[2]

روشهای خنککننده

.jpg.webp)

خنک کردن اجزاء با خنککننده هوا یا مایع حاصل میشود. به نظر میرسد که خنککننده مایع به دلیل ظرفیت گرمای زیاد و خنککنندگی بهتر، جذابیت بیشتری دارد اما میتواند مشکل نشت، خوردگی، خفگی و غیره را ایجاد کند. از طرف دیگر، خنککننده هوا اجازه میدهد تا هوای تخلیه شده بدون هیچ مشکلی وارد جریان اصلی شود. مقدار هوای مورد نیاز برای این منظور ۱–۳٪ جریان اصلی است و دمای تیغه میتواند ۲۰۰–۳۰۰ درجه سانتیگراد کاهش یابد. روشهای خنککننده زیادی در پرههای توربین گازی استفاده میشود. جابجایی، پوسته مخصوص، خنککننده نفوذگر، جریان خنککننده، خنککننده باله و … که در ردههای خنککننده داخلی و خارجی قرار میگیرند. در حالی که همه روشها اختلافاتی دارند، همه آنها با استفاده از هوای خنککننده (که اغلب از کمپرسور خارج میشود) برای از بین بردن گرما از تیغههای توربین کار میکنند

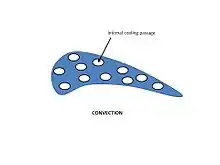

خنککننده داخلی

با عبور هوای خنککننده از معابر داخلی تیغه آنرا خنک میکند. گرما توسط رسانش گرمایی از طریق تیغه منتقل میشود. یک سطح بزرگ داخلی برای این روش مطلوب است، بنابراین مسیرهای خنککننده پر از مارپیچ و منفذهای کوچک هستند. معابر داخلی تیغه ممکن است به صورت دایره ای یا بیضوی باشند. خنک شدن با عبور هوا از طریق این معابر از توپی تیغه به سمت نوک آن حاصل میشود. این هوای خنککننده از یک کمپرسور هوا تهیه میشود. در توربین گازی، مایع خارج شده از آن نسبتاً گرم است که از خنککننده عبور میکند و با جریان اصلی در نوک تیغه مخلوط میشود.

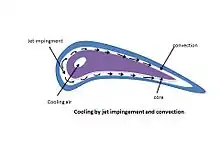

خنککننده ضربه، با انتقال سریع هوا و تماس دادن آن به سطح داخلی تیغه کار میکند. این امر باعث میشود تا انتقال گرمای بیشتری نسبت به خنککننده معمولی رسانش گرمایی داشته باشد. در بخشهایی با بیشترین دما از خنککننده ضربه استفاده میشود. در نوعی پرههای توربین، لبه حداکثر دما را دارد، در نتیجه خنککننده ضربه نیز در قسمت میانی پره استفاده میشود. تیغهها دارای بخش داخلی توخالی هستند و معابر خنککننده داخلی نیز در آن قسمتها وجود دارد. خنککننده هوا از ناحیه لبه وارد میشود و به سمت لبه در حال چرخش میرود و عمل خنک کردن را انجام میدهد.

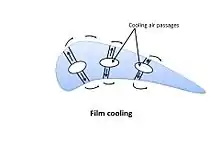

خنککننده فیلم (همچنین به عنوان خنککننده فیلم نازک نیز شناخته میشود)، نوعی از پرکاربرد بودن، تأثیر خنککننده بالاتری را نسبت به خنککننده همرفت و انقباض فراهم میکند.[18] این تکنیک شامل پمپ کردن هوای خنککننده از تیغه از طریق چندین سوراخ کوچک یا شکاف در سازه است. یک لایه نازک (هوا) از هوا خنککننده در سطح خارجی تیغ ایجاد میشود ، انتقال حرارت از جریان اصلی را کاهش میدهد، که دمای آن (۱۳۰۰–۱۸۰۰ کلوین) میتواند از نقطه ذوب ماده تیغه (۱۳۰۰–۱۴۰۰ کلوین)[19][20] توانایی سیستم خنککننده فیلم برای خنک کردن سطح بهطور معمول با استفاده از پارامتری به نام اثربخشی خنککننده ارزیابی میشود. اثر خنککننده بالاتر (با حداکثر مقدار یک) نشان میدهد که دمای ماده تیغه به دمای خنککننده نزدیکتر است. در مکانهایی که دمای تیغه به دمای گاز داغ نزدیک میشود، اثر خنککننده به صفر نزدیک میشود. اثر خنککننده عمدتاً تحت تأثیر پارامترهای جر

خنککننده خارجی (همچنین به عنوان خنککننده نازک نیز شناخته میشود)، تأثیر خنککننده بالاتری را نسبت به خنککننده همرفت و ضربه ای فراهم میکند. این تکنیک شامل پمپ کردن هوای خنککننده از تیغه از طریق چندین سوراخ کوچک یا شکاف در سازه است. یک لایه نازک (هوا) از هوای خنککننده در سطح خارجی تیغ ایجاد میشود، در نتیجه انتقال حرارت در جریان اصلی را کاهش میدهد، دمای آن میتواند تا (۱۳۰۰–۱۸۰۰ کلوین) بالا برود که از دمای نقطه ذوب ماده تیغه (۱۳۰۰–۱۴۰۰ کلوین) بیشتر است. توانایی سیستم خنککننده خارجی برای خنک کردن سطح بهطور معمول با استفاده از پارامتری به نام اثربخشی خنککننده ارزیابی میشود. اثر خنککننده بالاتر (با حداکثر مقدار یک) نشان میدهد که دمای ماده تیغه به دمای خنککننده نزدیکتر است. در مکانهایی که دمای تیغه به دمای گاز داغ نزدیک میشود، اثر خنککننده به صفر نزدیک میشود. اثر خنککننده عمدتاً تحت تأثیر پارامترهای جریان مایع خنککننده و هندسه تزریق قرار دارد. پارامترهای جریان مایع خنککننده شامل سرعت، چگالی، جریان هوا و گشتاورهای موجود است که با استفاده از خصوصیات جریان خنککننده و جریان اصلی محاسبه میشوند. پارامترهای هندسه تزریق شامل هندسه سوراخ یا شکاف (یعنی سوراخهای ستوانه ای شکل یا شکافها) و زاویه تزریق خنککننده میباشد. یک برنامه نیروی هوایی ایالات متحده در اوایل دهه ۱۹۷۰ روشی برای ساخت تیغه توربین تولید کرد که هم خنککننده خارجی و هم خنککننده همرفت استفاده شده بود و هماکنون این روش در پرههای توربینهای مدرن، متداول شدهاست. تزریق جریان خنککننده در جریان اصلی باعث کاهش کارایی توربین میشود. فشرده سازی هوای خنککننده باعث اتلاف زیاد انرژی میشود. همچنین بخش خنککننده پیچیدگی قابل توجهی به موتور اضافه میکند. با افزایش در عملکرد کلی (توان و راندمان) توربین، باید همه این عوامل جبران شود. یان مایع خنککننده و هندسه تزریق قرار دارد. پارامترهای جریان مایع خنککننده شامل سرعت، چگالی، دمیدن و نسبت حرکت است که با استفاده از خصوصیات جریان خنککننده و جریان اصلی محاسبه میشوند. پارامترهای هندسه تزریق شامل هندسه سوراخ یا شکاف (یعنی استوانه ای، سوراخهای شکل یا شکافها) و زاویه تزریق.[2][3] یک برنامه نیروی هوایی ایالات متحده در اوایل دهه ۱۹۷۰ بودجه بودجه ای برای ساخت تیغه توربین تولید کرد که هم فیلم و هم همرفت خنک شده بود و این روش در پرههای توربین مدرن متداول شدهاست.[6] تزریق کولر خونریزی شده در جریان باعث کاهش کارایی ایزنتروپی توربین میشود. فشرده سازی هوا خنککننده (که به موتور کمک نمیکند) مجازات پرانرژی را تحمل میکند؛ و مدار خنککننده پیچیدگی قابل توجهی به موتور اضافه میکند.[21] با افزایش در عملکرد کلی (توان و راندمان) مجاز به دلیل افزایش دمای توربین، باید همه این عوامل جبران شود.[22]

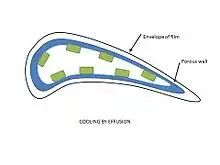

سرمازدگی

سطح تیغه از مواد متخلخل ساخته شدهاست که به معنی داشتن تعداد زیادی حفره کوچک روی سطح است. خنککننده هوا از طریق این سوراخهای متخلخل که یک نوار یا یک لایه مرزی خنککننده را تشکیل میدهند کار میکند. علاوه بر این، این سرمایش یکنواخت در اثر پراکندگی مایع خنککننده در کل سطح تیغه ایجاد میشود.

خنککننده باله

در لبه باریک خنککننده خارجی برای تقویت انتقال حرارت از نوعی تیغه استفاده میشود. در سطح تیغه تعدادی پین به شکل باله ماهی وجود دارد. انتقال حرارت از این بالهها و از طریق دیوارههای جانبی انجام میگیرد. هرچه مایع خنککننده با سرعت بالایی در بالهها جریان داشته باشد، جریان بهتر انتقال مییابد. عوامل زیادی در انتقال سرعت گرما نقش دارند و در این میان نوع پین و فاصله بین بالهها مهمترین آنهاست.

خنککننده ترشح

شبیه به خنککننده خارجی است زیرا باعث ایجاد یک نوار نازک از هوای خنککننده بر روی تیغه میشود، اما نوع ورود و خروج هوای خنککننده متفاوت است. این نوع سرمایش در دماهای بالا مؤثر است زیرا بهطور یکنواخت کل تیغه را با هوای خنک میپوشاند. هوا از طریق کانالهای داخلی سازه جریان مییابد و سپس از طریق پوسته متخلخل عبور میکند تا تیغه را خنک کند. همانند خنککننده خارجی، افزایش هوای خنککننده باعث کاهش راندمان توربین میشود، بنابراین باید با بهبود عملکرد متعادل شود.

جستارهای وابسته

یادداشت

منابع

- Boyce, p. 368.

- Acharya, Sumanta; Kanani, Yousef (2017-01-01), Sparrow, Ephraim M.; Abraham, John P.; Gorman, John M., eds., "Chapter Three - Advances in Film Cooling Heat Transfer", Advances in Heat Transfer, Elsevier, 49: 91–156, doi:10.1016/bs.aiht.2017.10.001, retrieved 2019-08-30

- Goldstein, Richard J. (1971-01-01), Irvine, Thomas F.; Hartnett, James P., eds., "Film Cooling", Advances in Heat Transfer, Elsevier, 7: 321–379, doi:10.1016/s0065-2717(08)70020-0, retrieved 2019-08-30

- Bogard, D. G.; Thole, K. A. (2006-03-01). "Gas Turbine Film Cooling". Journal of Propulsion and Power. 22 (2): 249–270. doi:10.2514/1.18034.

- Bhagi LK, Rastogi V, Gupta P (2017). "Study of corrosive fatigue and life enhancement of low pressure steam turbine blade using friction dampers". Journal of Mechanical Science and Technology. 31: 17–27. doi:10.1007/s12206-016-1203-5.

- Koff, Bernard L. (2003). "Gas Turbine Technology Overview – A Designer's Perspective". AIAA/ICAS International Air and Space Symposium and Exposition: The Next 100 Years. 14–17 July 2003, Dayton, Ohio. AIAA 2003-2722.

- Langston, Lee S. (16 March 2018). "Single-Crystal Turbine Blades Earn ASME Milestone Status". www.machinedesign.com. Retrieved 25 November 2018.

- Langston, Lee S. "Each Blade a Single Crystal". www.americanscientist.org. Retrieved 25 November 2018.

- Boyce, p. 449

- Boyce, p. 440-2

- Schilke, P. W. (2004). Advanced Gas Turbine Materials and Coatings. GE Energy. August 2004. Retrieved: 25 May 2011.

- MacKay, Rebecca A. , et al. (2007). Low-Density, Creep-Resistant Superalloys Developed for Turbine Blades بایگانیشده در ۷ ژوئن ۲۰۱۱ توسط Wayback Machine. NASA Glenn's Research & Technology. Updated: 7 November 2007. Retrieved: 16 June 2010.

- P. Caron, Y. Ohta, Y.G. Nakagawa, T. Khan (1988): Superalloys 1988 (edited by S. Reichmann et al.), p. 215. The Metallurgical Society of AIME, Warrendale, PA.

- S. Walston, A. Cetel, R. MacKay, K. O’Hara, D. Duhl, and R. Dreshfield (2004). Joint Development of a Fourth Generation Single Crystal Superalloy بایگانیشده در ۱۵ اکتبر ۲۰۰۶ توسط Wayback Machine. NASA TM—2004-213062. December 2004. Retrieved: 16 June 2010.

- "Metal Tidbits: Nimonic." steelforge.com. Retrieved: 5 March 2011.

- "Products." بایگانیشده در ۸ دسامبر ۲۰۱۲ توسط Archive.today Special Metals. Retrieved: 5 March 2011.

- Yahya, S M (2011). Turbines Compressors and Fans. New delhi: Tata McGraw-Hill Education, 2010. pp. 430–433. ISBN 978-0-07-070702-3.

- Volume 1. Performance Flight Testing Phase. Chapter 7. Aero Propulsion بایگانیشده در ۴ مارس ۲۰۱۶ توسط Wayback Machine page 7.122. Edwards Air Force Base, Air Force Test Center, February 1991. Size: 8MB. mirror of ADA320315.pdf

- What is Film Cooling?

- Martinez, Isidoro. "Aircraft propulsion. Thermal and mechanical limitations in jet engines" page 19. Technical University of Madrid, School of Aeronautical Engineering, 2015. Retrieved: April 2015.

- Rolls-Royce plc (2005). The Jet Engine (6 ed.). Rolls-Royce plc. ISBN 978-0-902121-23-2.

- Boyce, p. 379-80

- کتابشناسی

- YAHYA, SM (2011). "Chapter 10: High temperature(cooled) turbine stages". turbines, compressor and fans (4th ed.). New delhi: Tata McGraw Hill Education private limited. ISBN 978-0-07-070702-3.

- Flack, Ronald D. (2005). "Chapter 8: Axial Flow Turbines". Fundamentals of Jet Propulsion with Applications. Cambridge Aerospace Series. New York, NY: Cambridge University Press. ISBN 978-0-521-81983-1.

- Boyce, Meherwan P. (2006). "Chapter 9: Axial Flow Turbines and Chapter 11: Materials". Gas Turbine Engineering Handbook (3rd ed.). Oxford: Elsevier. ISBN 978-0-7506-7846-9.