کک نفتی

کک نفتی (به انگلیسی: Petroleum coke) ماده جامد نهایی غنی از کربن است که از فرایند پالایش نفت حاصل میشود و گروهی از سوختها بشمار میآید که به عنوان ککها شناخته میشوند. کک نفتی بهطور خاص از یک فرایند نهایی کراکینگ حاصل میشود که از فرایندهای مهندسی شیمی بشمار میآید و هیدروکربنهای زنجیرهای نفت را در بخشی بنام واحد کوکر، به زنجیرههای کوتاهتر تقسیم میکند. عبارت دیگر، کک نفتی محصول کربونازیسیون برشهای سنگین هیدروکربنی نفت با دمای جوش بالا است. همچنین در فرایند تولید نفت خام مصنوعی از بیتومن استخراج شده از ماسههای نفتی کانادا و میدان نفتی اورینوکوی ونزوئلا نیز کک نفتی تولید میشود. [1]

کک نفتی میزان ارزش حرارتی بالاتری نسبت به کک متالورژی دارد. میزان خاکستر آن کمتر است. به علت شرایط بسیار شدید حرارتی که کک نفتی در آن تولید می شود، میزان بسیار کمی ماده فرار سوختنی دارد، در نتیجه این کک به علت میزان کم ماده فرار، بسیار سخت در حالت سوختن قرار می گیرد. کک نفتی به دست آمده که تکلیس نشده باشد، کک سبز نیز نامیده میشود و بیشتر به عنوان سوخت مورد استفاده قرار می گیرد. در نهایت کک خام به کک کلسینه شده تبدیل می شود که دارای میزان کربن تثبیت شده بالا، خاکستر کم و گوگرد بسیار کم است. [2]

کک نفتی به همراه الکترود گرافیتی از مواد مورد نیاز برای صنعت فولاد است. در جدول زیر کاربرد انواع ککها در صنایع گوناگون آمده است:

| درصد | نوع کک | انواع کاربردها |

|---|---|---|

| 30% | کک نفتی کلسینه شده | Aluminum Anods

Tio2 pigment Carbon Raiser Shynthetic Grafite Electrodes |

| 25% | کک متالورژی | Blast furnaces

Foundries Gas coke ovens silicone |

| 45% | سوخت و دیگر کاربردها | Cement

Utilities Refineries Paper Manufacturing |

ترکیب

بسته به خوراک نفتی استفاده شده، ترکیب کک نفتی ممکن است تغییر کند ولی درصد عمدهٔ آن از کربن است. در کک نفتی خالص درصد کربن به ۹۸–۹۹٪ جرمی نیز میرسد که ترکیبی پایه کربن است که هیدوژن آن را پر کردهاست. درحالیکه در کک خام هیدروژن میتواند ۳ تا ۴ درصد جرمی کک را نیز تشکیل دهد. همچنین ۰٫۱ تا ۰٫۵ درصد نیتروژن و ۰٫۲ تا ۶ درصد گوگرد نیز در کک خام وجود دارد که در فرایند تکلیس حذف میشوند.

| ترکیب درصد (درصد وزنی) | آمریکا | آلمان | داخلی | محدوده استاندارد |

|---|---|---|---|---|

| خاکستر | ۰٫۷۳ | ۰٫۲۶ | ۰٫۳۷ | ۱–۰٫۱ |

| سولفور | ۱٫۰۲ | ۰٫۴۶ | ۲٫۰۷ | ۶–۰٫۲ |

| دانسیته توده | - | - | ۱٫۲۱ | ۱٫۶–۱٫۲ |

| کربن ثابت | ۸۸٫۶ | ۸۸٫۲ | ۸۷٫۳ | ۸۰–۹۵ |

در جدول زیر ترکیب مواد موجود در کک خام و کک کلسینه شده مقایسه شدهاست:

| ترکیب درصد (درصد وزنی) | کک سبز | کک کلسینه شده |

|---|---|---|

| کربن ثابت | ۸۰–۹۰ | ۹۸–۹۹٫۵ |

| هیدروژن | ۳–۴٫۵ | ۰٫۱ |

| نیتروژن | ۰٫۱–۰٫۵ | - |

| سولفور | ۰٫۲–۶ | - |

| مواد فرار | ۵–۱۵ | ۰٫۲–۰٫۹ |

| رطوبت | ۰٫۵–۱۰ | ۰٫۱ |

| خاکستر | ۰٫۱–۱ | ۰٫۰۲–۰٫۷ |

| دانسیته توده | ۱٫۲–۱٫۶ | ۱٫۲–۱٫۹ |

| فلزات (ppm) | ۲۵۴–۷۸۰۰ | ۲۵۴–۷۸۰۰ |

انواع

بر اساس نوع خوراك واحد و جزئیات فرایند کک سازي، ککهاي متفاوتی به دست میآیند که شامل:

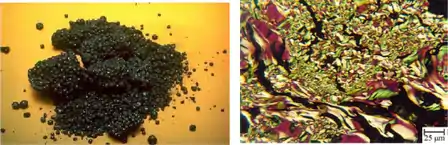

1- کک دانهای

نیاز به خوراکی با غلظتهاي زیاد آسفالتین و گوگرد، فشار پایین محفظه تاخیر و دماي زیاد محفظه است. خوراکی که محتوي اکسیژن زیادي باشد نیز میتواند سبب تولید کک دانهاي شود. هنگامی که محتوي آسفالتین خوراك در مقایسه با کربن کنرادسون آن بالا باشد، کک دانه اي تولید میشود. عموما خوراكهایی که از باقی ماندههاي تحت خلأ و ضایعات قسمتهاي مختلف پالایش به دست میآید، میتواند سبب تولید کک دانهاي شود. [2]

هنگامی که هیدروکربنهای سبک در ظرف فلش میشوند، گلولههای کوچکی از قیر در جریان گاز معلق میشوند که این ذرات در اثر حرارت تولیدی از پلیمریزاسیون آسفالیتن سریعا تبدیل به کک دانهای شده و ته نشین میشود؛ ابعاد آنها نیز حدود 2 تا 5 میلیمتر بوده و در برخی موارد که به هم بچسبند تا 25 سانتیمتر میشوند. [3]

2- کک اسفنجی

کک اسفنجی به خاطر ظاهر شبیه اسفنج به این نام خوانده میشود و از VRC دارای محتوی آسفالیتن، گوگرد و فلزات کم تا متوسط است، تولید میگردد. وجود فلزات سبب ایجاد آلودگی در محصول آلومینیوم بدست آمده میشود. اگر کک اسفنجی سفت و سخت باشد به عنوان کک اسفنجی ایدهآل براي تولید آند در نظر گرفته میشود و براي تولید آند کربنی جهت استفاده در صنایع آلومینیوم سازي تکلیس میگردد. در غیر این صورت، از کک اسفنجی به دست آمده میتوان به عنوان سوخت استفاده نمود. [2]

بزرگترین مشکل برای تولید آند کربنی، کاهش مواد فرار در محصول است که باید میزان آن را به کمتر از 0.5 درصد برسانند. میزان فلزات و گوگرد در هنگام فرایند تصفیه نفت خام به خوبی قابل کنترل است اما کنترل مواد فرار در مرحله کک سازی انجام میشود. برای این منظور کنترل دمای محفظه کک سازی بسیار مهم است. هرچه زمان ماند در محفظه بیشتر باشد باعث کاهش بیشتر مواد فرار میشود. عایق کردن محفظهها و لولههای انتقال به خصوص در قسمت بالای محفظه، عامل مهمی در کاهش مواد فرار است. [3]

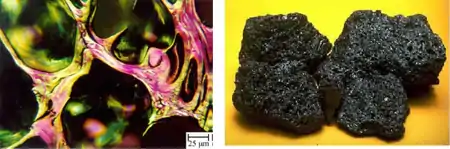

3- کک سوزنی

کک سوزنی از خوراکی که داراي آسفالتین نیست به دست میآید که براي ساخت الکترودهاي گرافیتی برای کوره قوس الکتریکی ساخت فولادبه کار میرود و قیمت بالایی دارد. روغن Decant، با خاصیت آروماتیکی بالا که از فرایند FCC بدست آمده و ته مانده بدست آمده فرایند تجزیه حرارتی جزء خوراکهای تولید این کک است. این کک نیاز به خوراک مناسب، عملیات ککسازی مخصوص و روش تکلیس خاصی است. بهطور مثال میزان گوگرد بایستی کمتر از 0.6 درصد بوده و نیتروژن موجود در خوراک نیز بایستی کم باشد تا از پدیده تورم puffing (انبساط برگشت ناپذیر الکترود در هنگام گرافیت سازی) در دمای بالا جلوگیری شود. یک خصوصیت مهم کک سوزنی ضریب انبساط حرارتی پایین است که باید تا 2800 درجه سانتی گراد را تحمل کنند. [3]

اهمیت کک سوزنی [4]

کک نفتی تولید شده توسط روش کک سازی تاخیری (این روش در ادامه توضیح داده خواهد شد) سالانه 91 میلیون تن است که 68 میلیون تن از این مقدار به عنوان سوخت به صورت کک سبز فروخته می شود و 23 میلیون تن باقی مانده وارد فرایند تکلیس یا کلسیناسیون میشود . این فرایند باعث تولید سالانه 18 میلیون تن کک کلسینه میشود. 14 میلیون تن کک کلسینه برای آند کک ، 3 میلیون تن در صنایع ریخته گری و تنها 1 میلیون تن به صورت کک سوزنی در ساخت گرافیت استفاده می شود.

دلایل زیر را میتوان برای اهمیت کک سوزنی بیان کرد:

- کک سوزنی بهترین فروش بازار را بر واحد تن دارد.

- تنها منابع محدودی از منابع نفتی دارای مشخصات مولکولی و شیمیایی مناسب برای تولید کک سوزنی هستند.

- بیشترین هزینه فرایند تولید کک مربوط به تولید کک سوزنی است.

- الکترود هایی که از کک سوزنی به عنوان ماده اولیه ساخته می شوند می توانند دمای 3000 درجه سانتیگراد را تحمل کنند ولی الکترودهای تولید شده از کک اسفنجی تنها تا 960 درجه سانتیگراد مناسب هستند.

- کک سوزنی دارای ضریب انبساط حرارتی (CTE) پایینی است.

کاربردهای کک نفتی [2]

در ابتدا صرفا به دید یک سوخت مانند زغال سنگ به آن نگاه میشد. امروزه در دو نوع خام (سبز) و تکلیس شده به فروش میرسد که خام آن به عنوان سوخت مورد استفاده قرار میگیرد زیرا مقدار گوگرد و خاکستر آن زیاد است و کاربرد دیگری نمیتوان برای آن متصور شد. از این کک در صنایع سیمان، واحد آب و برق، پالایشگاهها و صنایع کاغذ مصرف میشود. به دلیل اینکه این سوخت به تنهایی مواد فرار کافی برای ایجاد شعله ندارد به نسبت 70 درصد زغال 30 درصد کک استفاده میشود. در صنایع سیمان نیز به دلیل وجود گوگرد فراوان در کک، باعث عدم نیاز به افزودن گوگرد جداگانه به سیمان را دارد که سوخت مناسبی محسوب میشود.

از کک نفتی با کیفیت متوسط نیز به عنوان منبع کربن در صنایع تولید آلیاژهای مختلف استفاده میشود که به عنوان یک افزودنی محسوب میشود. مصرف دیگر آن به صورت تکلیس شده است که در صنایع آلومینیوم، الکترود کوره ذوب قوس الکتریکی، الکترود گرافیتی و تولید پیگمنت تیتانیوم دی اکسید کاربرد دارد. نکته مهم و راهبردی در این قسمت این است که وجود گوگرد سبب خوردگی سریع الکترود و تورم شده که باعث شکستگی سریع الکترود میشود. همچنین وجود فلزات نظیر نیکل و وانادیوم در کک سبب اکسید شدن سریع آند در صنعت است.

| پارامتر | تأثیر | |

|---|---|---|

| مزایا | ارزش حرارتی بالا | بهبود احتراق زغال در نتیجه اختلاط با کک نفتی

کاهش هزینه به ازای واحد تولید انرژی |

| مواد فرار کم | کاهش هزینه کنترل خاکستر | |

| پایین بودن اندیس خرد شدن | سبب کاهش هزینه های نگهداری و هزینه پودر نمودن محصول میشود | |

| معایب | میزان بالای گوگرد | تولید مقادیر زیاد جامدات که هزینه مصرف و کنترل آن را بالا میبرد

سبب ایجاد مشکل باران های اسیدی میشود |

| بالابودن میزان وانادیم | سبب ایجاد رسوب و مشکلات خوردگی میشود |

جستارهای وابسته

منابع

- IUPAC, Compendium of Chemical Terminology, 2nd ed. (the "Gold Book") (1997). Online corrected version: (2006–) "petroleum coke". doi:10.1351/goldbook.P04522

- حدیث عسکري ، سعید سلطانعلی ، شکوفه طیبی, “بررسی اثر شرایط عملیاتی و نوع خوراك بر محصولات فرآیند ککسازي تأخیري، ” فصلنامه تخصصی علمی ترویجی فرآیند نو, vol. 11, pp. 144–154, 1396.

- م. م. ع. حسن برگزین, جعفرصادق مقدس, انور خودیف, “کک نفتی، روش های تولید و کاربردهای آن، ” مجله مهندسی شیمی ایران, pp. 29–36, 1384.

- J. G. Clark, “The modification of Waxy Oil for preparing a potential feedstock for needle coke production,” University of Pretoria, 2011.

- مشارکتکنندگان ویکیپدیا. «Petroleum coke». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۲۲ فوریه ۲۰۲۰.