دیبرید زیرکونیم

دیبرید زیرکونیوم (به انگلیسی: Zirconium diboride) با فرمول شیمیایی ZrB۲ یک ترکیب شیمیایی است که جرم مولی آن ۱۱۲٫۸۵ گرم بر مول میباشد. شکل ظاهری این ترکیب، جامد سفید است.

| دیبرید زیرکونیم | |

|---|---|

| |

Zirconium diboride | |

دیگر نامها ZrB2 | |

| شناساگرها | |

| شماره ثبت سیایاس | 12045-64-6 |

| خصوصیات | |

| فرمول مولکولی | ZrB2 |

| جرم مولی | 112.85 g/mol |

| شکل ظاهری | grey-black powder |

| چگالی | 6.085 g/cm3 |

| دمای ذوب | ~3246 °C |

| انحلالپذیری در آب | Insoluble |

| ساختار | |

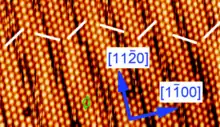

| ساختار بلوری | Hexagonal hP3 |

| گروه فضایی | P6/mmm No. 191 |

| خطرات | |

| خطرات اصلی | Uninvestigated |

| به استثنای جایی که اشاره شدهاست در غیر این صورت، دادهها برای مواد به وضعیت استانداردشان داده شدهاند (در 25 °C (۷۷ °F)، ۱۰۰ kPa) | |

| | |

| Infobox references | |

|

| |

دیبرید زیرکونیوم (ZrB2) یک ماده سرامیکی دیرگداز با کوالانت بالا با یک ساختار کریستالی هگزاگونال است. ZrB2 یک سرامیک فوق دمای بالا (UHTC) با نقطه ذوب 3246 درجه سانتیگراد است. این در کنار چگالی نسبتا پاییناش تقریبا معادل ۶/۰۹ گرم بر سانتی متر مکعب و استحکام دمای بالای خوبش این ماده را به کاندیدایی برای کاربردهای فضایی دمای بالا مثل سیستم های پروازی فراصوت و سیستم های انفجار موشک بدل کرده است. این ماده یک سرامیک معمول است و دارای رسانایی حرارتی و الکتریکی نسبتا بالا میباشد، خواصی که با دیبرید تیتانیوم ایزوساختار و دیبرید هافمیوم به اشتراک میگذارد.

قطعات ZrB2 معمولا پرس داغ (فشار بر پودر حرارات داده شده اعمال میشود) میشوند و سپس با ماشینکاری شکل داده میشوند. فرآیند زینترینگ ZrB2 به خاطر طبیعت مواد کووالانت و حضور اکسیدهای سطحی که در حین زینترینگ و پیش از فشرده شدن، درشت شدگی دانه را افزایش میدهند، کمی مشکل میشود. زینترینگ بدون فشار ZrB2 با افزودنیهای زینتر همچون کاربید بور و کربن که برای افزایش نیروی محرکه زینترینگ با اکسیدهای سطحی واکنش میدهند، امکان پذیر است اما خواص مکانیکی در مقایسه با فرآیند پرس داغ (hot press) تنزل میکند.[1]

افزودن تقریبا ۳۰ % حجمی SiC به ZrB2 اغلب برای بهبود مقاومت اکسیداسیون به خاطر اینکه SiC یک لایه اکسیدی محافظت کننده (مشابه با لایه آلومینای محافظت کننده بر روی آلومینیوم) تشکیل میدهد، انجام میگیرد[2].

ZrB2 در کامپوزیتهای با ماتریکس سرامیک فوق دمای بالا (UHTCMCs) استفاده میشود.[3][4][5][6][7][8][9][10]

کامپوزیت های دیبرید زیرکونیوم تقویت شده بالا الیاف کربن چقرمگی بالایی از خود نشان میدهند درحالی که کامپوزیت های دی برید زیرکونیوم تقویت شده با کاربید سیلیکون ترد هستند و شکست ناگهانی از خود نشان میدهند.

آماده سازی

دی برید زیرکونیوم میتواند با واکنش استوکیومتری بین عناصر تشکیل دهنده اش سنتز شود که در اینجا Zr و B هستند. این واکنش برای کنترل استوکیومتری دقیق مواد انجام میشود[11].

در دمای ۲۰۰۰ درجه کلوین تشکیل دی برید زیرکونیوم با واکنش استوکیومتری از نظر ترمودینامیکی انجام پذیر است. (G= -279.6) و از اینرو منشاء واکنش می تواند برای تولید ZrB2 توسط سنتز دمای بالای همراه با خود کثیری(Self propagation) باشد. (SHS)

این روش مزایایی به خاطر گرماده بودن واکنش دارد که حاصل از احتراق سریع و دمای بالا است. مزایای SHS شامل خلوص بالاتر محصولات سرامیکی، افزایش قابلیت زینتر پذیری و زمان فرایند کمتر میشود. با این وجود، نرخ های گرمایش فوق سریع میتواند باعث واکنش ناقص بین زیرکونیوم و بور، تشکیل اکسید پایدار زیرکونیم و بقای تخلخلها شود.

واکنش های استوکیومتریک همچنین با آسیاب کردن (خرد کردن آسیاب مواد با سایش) پودر Zr و B سپس پرس داغ در ۶۰۰ درجه سانتیگراد برای مدت زمان ۶ ساعت انجام شدند و ذرات نانو مقیاس در کریستالیتهای پیش مادههای زیرکونیوم و بور با اندازه ۱۰ نانومتر مشاهده شدند[12].

فرآیند احیای ZrO2 و HfO2 به دی بورید های آنها میتواند با احیاء متالوترمال دست یافته شود.

پیش ماده های ارزان طبق رابطه زیر استفاده و واکنش داده میشوند.

ZrO2 + B2O3 + 5Mg → ZrB2 + 5MgO

این روش نیاز به افزودن تدریجی بور دارد به این خاطر که بور در حین فرآیند احیاء کاربید بور اکسایش میشود. همچنین ZrC به عنوان محصول واکنش مشاهده شد اما اگر واکنش با 20_ 25 درصد B4C اضافی انجام گردد، فاز ZrC محو می شود و فقط ZrB2 باقی میماند.

دماهای پایینتر سنتز ( ۱۶۰۰ °C) سرامیکهای فوق دمای بالایی (UHTC) تولید میکند که اندازه دانه های کوچکتر تولید میکند و زینتر پذیری بهتری دارد. کاربید بور باید پیش از فرایند احیا سایش شود. این کار به خاطر افزایش فرآیند نفوذ و احیاء اکسید است[13].

همچنین در صورتی که پوشش UHTC مد نظر (لازم) باشد، احیای کاربید بور میتواند توسط اسپری پلاسمای فعال انجام شود.

ذرات پیش ماده یا پودر با پلاسما در دمای ( °C 6000_15000) واکنش میدهند که زمان واکنش را کاهش میدهد[14].

فاز های ZrB2 b ZrO2 با استفاده از ولتاژ پلاسمای ۵۰ ولت و جریان ۵۰۰ آمپر تشکیل داده شدند. این مواد پوشش، توزیع یکنواخت ذرات ریز و میکروساختارهای متخلخل را از خود نشان میدهند که نرخ سیلان هیدروژن را افزایش میدهند.

یک روش دیگر برای سنتز UHTC ها احیای گرمایی بور از ZrO2، TiO2 یا HfO2 با B است[15].

در دماهای بالاتر از ۱۶۰۰ درجه سانتیگراد دیبوریدهای خالص میتوانند از این روش به دست آیند. با توجه به فقدان یا نبود برخی بورها در جاهایی مثل اکسید بور، به اضافی در طول احیای گرمایی بور مورد نیاز است. سایش (milling) مکانیکی میتواند دمای واکنش مورد نیاز در طول احیای حرارتی بور ( borothermic) را کاهش دهد.

این به خاطر افزایش مخلوط نظرات و عیوب شبکه لتیس است که از کاهش اندازه های ذرات ZrO2 و B بعد از فرآیند آسیاب (سایش مکانیکی) ناشی میشود. همچنین این روش در کاربردهای صنعتی خیلی مفید نیست که به خاطر نبود بور با کیفیب به عنوان اکسید بور در حین واکنش است.

نانو کریستالهای ZrB2 به صورت موفقیت آمیزی توسط واکنش Zoli سنتز شدند. فرآیند احیاء ZrO2 با NaBH4 با نسبت مولی M به B ، یک به چهار در دمای ۷۰۰ درجه سانتیگراد برای مدت زمان ۳۰ دقیقه تحت جریان آرگون انجام شد[16][17].

ZrO2 + 3NaBH4→ ZrB2 + 2Na(g,l)+ NaBO2 +6H2

تهیه ZrO2 می تواند با روش سنتز بر پایه محلول انجام شود. اگرچه که مطالعات بنیادی کمی انجام شده است روش های مبتنی بر محلول قادرند در دمای سنتز پایین پودرهای UHTC بسیار ریز ایجاد کنند.

یان و همکارانش، پودرهای ZrB2 را با استفاده از پیش مادههای آلی و غیرآلی ZrOC12.8H2O، بوریک اسید و رزین فنولیک در دمای ۱۵۰۰ درجه سانتیگراد سنتز کردند[18]. پودرهای سنتز شده اندازه کریستالیت ۲۰۰ nm و مقدار اکسیژن کم (تقریبا ۱ ٪ وزنی ) را از خود نشان دادند. تهیه دیبورید زیرکونیوم از پیش ماده های پلیمری هم جدیداً مورد بررسی قرار گرفته است. ZrO2 و HfO2 پیش از واکنش میتوانند در پیش ماده های کاربید بور ناپدید شوند. حرارت دادن مخلوط واکنش تا ۱۵۰۰ درجهسانتی گراد منجر به تولید در جای کاربید بور و کربن میشود و احیای ZrO2 به ZrB2 در پی آن انجام میگیرد[19].

پلیمر باید پایدار، قابل فرآوری و برای تاثیر گذاری مطلوب در واکنش حاوی بور و کربن باشد. پلیمرهای دینیتریت ساخته شده از فشرده شدن دی نیتریت با دی کربن این خواسته را انجام میدهند.

روش رسوب دهی بخار شیمیایی ( CVD) میتواند برای تولید دیبرید زیرکونیوم مورد استفاده قرار گیرد. گاز هیدروژن برای کاهش بخارهای زیرکونیم تتراکلراید و بور تریکلراید در دما های بیشتر از ۱۸۰۰ درجه سانتیگراد استفاده میشود[20]. اخیراً فیلم های نازک با کیفیت بالای ZrB2 میتوانند توسط رسوبدهی بخار فیزیکی (PVD) تولید شوند[21].

عیوب و فازهای ثانویه در دیبرید زیرکونیوم

دی برید زیرکونیم پایداری مکانیکی دمای بالایش را از انرژی های بالای عیوب اتمی به دست میآورد. این بدین معنی است که غلظت عیوبی که به مقدار کم باقی میمانند حتی در دمای بالا مانع از شکست ماده میشود[22].

همچنین پیوند لایههای بین هر لایه بسیار قوی است اما به این معنی است که سرامیک بسیار آن ایزوتروپ بوده و دارای انبساط های حرارتی مختلف در جهت <1 0 0> Z است. درکنار این که این ماده خواص دمای بالای عالی دارد این هم است که سرامیک باید فوقالعاده با دقت تولید شود به طوری که هیچ گونه زیرکونیوم یا بور اضافی در شبکه نباشد. وگرنه یک فاز با نقطه ذوب پایین تشکیل می شود که ممکن است تحت شرایط حاد شکست را شروع کند[22].

نفوذ و استحاله در دیبرید زیرکونیوم

دیبرید زیرکونیوم به عنوان یک ماده قابل استفاده در قسمت کنترل راکتور هستهای نیز مورد تحقیق قرار گرفته است.

10B + nth → [11B] → α + 7Li + 2.31 MeV

به خاطر حضور بور و هافنیوم ساختار لایه یک صفحه را برای انجام نفوذ هلیوم فراهم میکند.

که به عنوان یک محصول استحاله با بور _ ۱۰ تشکیل میشود. که همان ذره آلفا در واکنش بالا است و به سرعت میان شبکه و بین لایههای زیرکونیوم و بور مهاجرت میکند. البته نه در جهت Z .

دیگر محصول یعنی لیتیوم تقریباً در جاهای خالی بور که به وسیله استحاله بور _۱۰ تولید شده است و از شبکه نیست به دام میافتد[22].

منابع

- Zhang, S. C; Hilmas, G. E; Fahrenholtz, W. G (2006). "Pressureless Densification of Zirconium Diboride with Boron Carbide Additions". Journal of the American Ceramic Society. 89 (5): 1544–50. doi:10.1111/j.1551-2916.2006.00949.x

- Fahrenholtz, William G (2007). "Thermodynamic Analysis of ZrB2–SiC Oxidation: Formation of a SiC‐Depleted Region". Journal of the American Ceramic Society. 90 (1): 143–8. doi:10.1111/j.1551-2916.2006.01329.x

- Zoli, L.; Sciti, D. (2017). "Efficacy of a ZrB 2 –SiC matrix in protecting C fibres from oxidation in novel UHTCMC materials". Materials & Design. 113: 207–213. doi:10.1016/j.matdes.2016.09.104

- Zoli, L.; Vinci, A.; Silvestroni, L.; Sciti, D.; Reece, M.; Grasso, S. (2017). "Rapid spark plasma sintering to produce dense UHTCs reinforced with undamaged carbon fibres". Materials & Design. 130: 1–7. doi:10.1016/j.matdes.2017.05.029

- Sciti, D.; Zoli, L.; Silvestroni, L.; Cecere, A.; Martino, G.D. Di; Savino, R. (2016). "Design, fabrication and high velocity oxy-fuel torch tests of a C f -ZrB 2 - fiber nozzle to evaluate its potential in rocket motors". Materials & Design. 109: 709–717. doi:10.1016/j.matdes.2016.07.090

- Galizia, Pietro; Failla, Simone; Zoli, Luca; Sciti, Diletta (2018). "Tough salami-inspired C f /ZrB 2 UHTCMCs produced by electrophoretic deposition" (PDF). Journal of the European Ceramic Society. 38 (2): 403–409. doi:10.1016/j.jeurceramsoc.2017.09.047

- Vinci, Antonio; Zoli, Luca; Sciti, Diletta; Melandri, Cesare; Guicciardi, Stefano (2018). "Understanding the mechanical properties of novel UHTCMCs through random forest and regression tree analysis". Materials & Design. 145: 97–107. doi:10.1016/j.matdes.2018.02.061

- Zoli, L.; Medri, V.; Melandri, C.; Sciti, D. (2015). "Continuous SiC fibers-ZrB 2 composites". Journal of the European Ceramic Society. 35 (16): 4371–4376. doi:10.1016/j.jeurceramsoc.2015.08.008

- Sciti, D.; Murri, A. Natali; Medri, V.; Zoli, L. (2015). "Continuous C fibre composites with a porous ZrB2 Matrix". Materials & Design. 85: 127–134. doi:10.1016/j.matdes.2015.06.136

- Sciti, D.; Pienti, L.; Murri, A. Natali; Landi, E.; Medri, V.; Zoli, L. (2014). "From random chopped to oriented continuous SiC fibers–ZrB2 composites". Materials & Design. 63: 464–470. doi:10.1016/j.matdes.2014.06.037

- Çamurlu, H. Erdem & Filippo Maglia. (2009). "Preparation of nano-size ZrB 2 powder by self-propagating high-temperature synthesis". Journal of the European Ceramic Society. 29: 1501–1506. doi:10.1016/j.jeurceramsoc.2008.09.006

- Chamberlain, Adam L., William G. Fahrenholtz, and Gregory E. Hilmas. (2009). "Reactive hot pressing of zirconium diboride". Journal of the European Ceramic Society. 29 (16): 3401–3408. doi:10.1016/j.jeurceramsoc.2009.07.006

- Nishiyama, Katsuhiro; et al. (2009). "Preparation of ultrafine boride powders by metallothermic reduction method". Journal of Physics: Conference Series. 176: 012043. doi:10.1088/1742-6596/176/1/012043

- Karuna Purnapu Rupa, P.; et al. (2010). "Microstructure and Phase Composition of Composite Coatings Formed by Plasma Spraying of ZrO2 and B4C Powders". Journal of Thermal Spray Technology. 19: 816–823. Bibcode:2010JTST...19..816K. doi:10.1007/s11666-010-9479-y

- Peshev, P. & G. Bliznakov. (1968). "On the borothermic preparation of titanium, zirconium and hafnium diborides". Journal of the Less Common Metals. 14: 23–32. doi:10.1016/0022-5088(68)90199-9

- Zoli, Luca; Costa, Anna Luisa; Sciti, Diletta (December 2015). "Synthesis of nanosized zirconium diboride powder via oxide-borohydride solid-state reaction". Scripta Materialia. 109: 100–103. doi:10.1016/j.scriptamat.2015.07.029

- Zoli, Luca; Galizia, Pietro; Silvestroni, Laura; Sciti, Diletta (23 January 2018). "Synthesis of group IV and V metal diboride nanocrystals via borothermal reduction with sodium borohydride". Journal of the American Ceramic Society. 101 (6): 2627–2637. doi:10.1111/jace.15401

- Yan, Yongjie; et al. (2006). "New Route to Synthesize Ultra‐Fine Zirconium Diboride Powders Using Inorganic–Organic Hybrid Precursors". Journal of the American Ceramic Society. 89: 3585–3588. doi:10.1111/j.1551-2916.2006.01269.x

- Su, Kai & Larry G. Sneddon. (1993). "A polymer precursor route to metal borides". Chemistry of Materials. 5 (11): 1659–1668. doi:10.1021/cm00035a013

- Randich, E. (1979). "Chemical vapor deposited borides of the form (Ti,Zr)B2 and (Ta,Ti)B2". Thin Solid Films. 63 (2): 309–313. Bibcode:1979TSF....63..309R. doi:10.1016/0040-6090(79)90034-8

- Magnuson, Martin; Tengdelius, Lina; Greczynski, Grzegorz; Hultman, Lars; Högberg, Hans (2018). "Chemical bonding in epitaxial ZrB2 studied by X-ray spectroscopy". Thin Solid Films. 649: 89–96. arXiv:1801.08663. Bibcode:2018TSF...649...89M. doi:10.1016/j.tsf.2018.01.021

- Middleburgh, Simon C.; Parfitt, David C.; Blair, Paul R.; Grimes, Robin W. (2011). "Atomic Scale Modeling of Point Defects in Zirconium Diboride". Journal of the American Ceramic Society. 94 (7): 2225–2229. doi:10.1111/j.1551-2916.2010.04360.x

- «IUPAC GOLD BOOK». دریافتشده در ۱۸ مارس ۲۰۱۲.