راهگاه بارریز (ساخت و تولید)

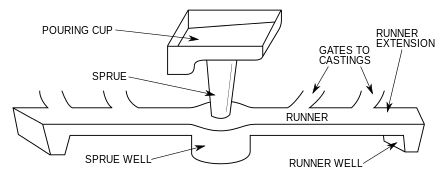

راهگاه بارریز یا لوله راهگاه یکی از اجزای سیستم راهگاهی است. راهگاه بارریز یک مسیر عبور عمودی و کانالی با قطر بزرگ است که از طریق آن ماده به صورت مایع وارد قالب میشود. این کانال، حوضچه ریزش مذاب را به کانالهایی افقی که راهبار نام دارند متصل میکند. در بسیاری از موارد از راهگاه بارریز برای کنترل جریان مواد به داخل قالب استفاده میشود. در حین ریختهگری یا قالبگیری، مواد موجود در راهگاه بارریز منجمد شده و در پایان باید از محصول تمام شده جدا شود. راهگاه بارریز معمولاً به صورت مخروطی به سمت پایین ساخته میشود تا اغتشاش جریان مذاب و تشکیل حباب هوا به حداقل برسد.[1]

ریخته گری

در ریخته گری، راهگاه بارریز مسیری است که از طریق آن ماده مذاب وارد قالب می شود. همچنین راهگاه بارریز به ماده اضافی که در این مجرا منجمد می شود نیز اشاره دارد. این ماده اضافی در راهگاه بارریز به همراه سایر اجزای سیستم راهگاهی بعد از پایان فرایند انجماد از قطعه اصلی جدا میشوند. در ریختهگری آلیاژهای شکننده و یا زمانی که سطح مقطعها نسبتاً کوچک باشند، این ضمائم به راحتی شکسته و قطع میشوند. در غیر این صورت برای جداسازی آنها از چکش، اره کمانی، اره نواری، چرخ سنگزنی و یا انواع مختلف مشعل برش استفاده میشود.[3]

کاربرد

هدف اصلی راهگاه بارریز کنترل دبی جریان به منظور کمینه کردن اغتشاش جریان مذاب است؛ چراکه اغتشاش جریان مذاب باعث جذب گازها و تشکیل حباب، اکسیداسیون فلز و فرسایش قالب میشود.[4] از طرف دیگر دبی جریان باید در حدی باشد که قالب در مقایسه با زمان انجماد فلز به سرعت پر شود.[5]

راهگاه بارریز میتواند به عنوان سینک حرارتی و حتی گاهی به عنوان تغذیه در سیستم راهگاهی عمل کند؛ همچنین میتواند به عنوان یک فیلتر عمل کرده تا ماسه سست و سایر ذرات ناخواسته را قبل از ورود جریان فلز مذاب به قالب به دام بیندازد.[1]

طراحی راهگاه بارریز

طراحی سیستم راهگاهی یکی از موضوعات مهم در ریخته گری است.

معمولاً راهگاههای بارریز کوتاه مناسبترند؛ زیرا مسافتی که مذاب به سمت پایین میریزد و در نتیجه انرژی جنبشیای که کسب میکند را کمتر میکنند.[4]

در طراحی سیستم راهگاهی، نزدیکترین راهباره (دروازه) به راهگاه بارریز باید به قدری از راهگاه بارریز دور باشد که بتوان پس از پایان فرایند انجماد، آن را به راحتی از قطعه جدا کرد. این فاصله میتواند در حد چند میلیمتر در ریختهگری قطعات کوچک تا حدود 500 میلیمتر در ریختهگری قطعات بزرگ باشد.[5]

برای طراحی سیستم راهگاهی از دو مورد از قواعد اصلی در سیالات استفاده میشود: معادله برنولی (بقای انرژی در سیستم سیال) و قانون بقای جرم.

معادله برنولی بین هر دو نقطه از سیال به صورت زیر نوشته میشود:

در این معادله h ارتفاع نقطه مورد نظر از سیال نسبت به یک مرجع مشخص، P فشار سیال در نقطه مورد نظر، v سرعت سیال در نقطه مورد نظر، g شتاب گرانشی و f تلفات اصطکاکی سیال بین دو نقطه مورد نظر است. تلفات اصطکاکی شامل تلفات انرژی ناشی از اصطکاک بین دیواره قالب و سیال و همچنین تلفات ناشی از اغتشاش جریان است.

قانون بقای جرم بین هر دو نقطه از سیال به صورت زیر نوشته میشود:

در این رابطه Q دبی حجمی جریان، A مساحت سطح مقطع در نقطه مورد نظر و v سرعت متوسط سیال در سطح مقطع نقطه مورد نظر است.

باتوجه به قانون بقای جرم، دبی حجمی باید در همه سیستم سیال ثابت و یکسان باشد. نفوذپذیری دیواره قالب مهم است؛ زیرا در غیر اینصورت بخشی از مذاب از طریق دیواره به بیرون رسوخ میکند (مانند آنچه درقالبهای ماسهای رخ میدهد). در نتیجه دبی جریان در حین حرکت مذاب درون سیستم کاهش می یابد. به همین علت اغلب برای جلوگیری از نفوذ مذاب به بیرون در قالبهای ماسهای، دیوارههای قالب را پوششدهی میکنند.

مشاهده جریان سیالی که آزادانه در حال ریزش است نشان میدهد که در هنگام ریزش سیال و بیشتر شدن سرعت آن، سطح مقطع جریان کاهش مییابد. بنابراین اگر راهگاه بارریز با یک سطح مقطع ثابت طراحی شده و مذاب درون آن ریخته شود، ناحیههایی ایجاد خواهند شد که مذاب در تماس با دیوارههای راهگاه بارریز نخواهدبود. در نتیجه هوا به درون جریان مذاب کشیده میشود. دو راه برای جلوگیری از این اتفاق استفاده میشود: 1) استفاده از راهگاه بارریز به شکل مخروطی که انتهای بزرگتر آن برای دریافت مذاب در قسمت بالا قرار دارد و انتهای کوچکتر آن به راهبار متصل می شود، برای جلوگیری از قطع تماس مذاب با دیواره؛ 2) استفاده از راهگاه بارریز با دیوارههای مستقیم به همراه استفاده از یک مکانیزم خفگی در پایین راهگاه بارریز. مکانیزم خفگی باعث میشود که سرعت جریان به اندازه کافی کاهش یابد تا هوا به داخل راهگاه بارریز کشیده نشود.

در صورت استفاده از راهگاه بارریز مخروطی، طبق معادله برنولی و قانون بقای جرم و با فرض فشار یکسان در بالا و پایین راهگاه بارریز، سرعت صفر جریان در هنگام ورود به راهگاه بارریز و همچنین عدم وجود تلفات، رابطه بین سطح مقطع و ارتفاع بالا و پایین راهگاه بارریز به صورت زیر خواهد بود:

با توجه به فرضهای در نظر گرفته شده، رابطه هندسی برای طراحی راهگاه بارریز میتواند متفاوت باشد. برای مثال ممکن است سرعت سیال در هنگام ورود به راهگاه بارریز مخالف صفر باشد. در این صورت طبق معادله برنولی و قانون بقای جرم، رابطه هندسی دیگری برای طراحی راهگاه بارریز استفاده میشود.[5]

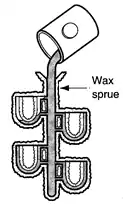

راهگاه بارریز در ریختهگری دقیق

در ریختهگری دقیق چندین مدل مومی به یک راهگاه بارریز مرکزی متصل شده تا یک خوشه از مدل مورد نظر ایجاد شود. در مراحل بعد مذاب داخل راهگاه بارریز مشترک ریخته شده و وارد قالبها میشود. پس از پایان فرایند انجماد، موم را ذوب کرده و خوشهای از قطعات ریختهگری شده باقی میماند که در مراحل بعد این قطعات از راهگاه بارریز مرکزی جدا میشوند.[3]

در نوع دیگری از ریختهگری دقیق که به ریختهگری ضدجاذبه معروف است، ورودی راهگاه بارریز به سمت پایین و درون استخری از مذاب قرار دارد. سپس با ایجاد خلأ، مذاب به درون راهگاه بارریز و سپس به درون قالبها کشیده میشود.[4]

قالبگیری تزریقی

در قالب گیری تزریقی، راهگاه بارریز به مجرایی گفته میشود که از طریق آن ماده مایع (مانند پلی استایرن یا پلی وینیل کلراید) به داخل قالب میریزد. همچنین به ماده اضافی که در این مجرا منجمد میشود نیز راهگاه بارریز گفته میشود.[1]

راهگاههای بارریز، راهبارها و راهبارهها

برخی از تولیدکنندگان قالب، بین راهگاه بارریز، راهبار و راهباره (دروازه) تمایز قائل میشوند. راهگاه بارریز یک کانال با قطر بزرگ است که پلاستیک مذاب معمولاً در اطراف لبه های قطعه یا در امتداد خطوط مستقیم از درون آن عبور میکند. راهبار یک کانال کوچکتر از راهگاه بارریز است که پلاستیک مذاب را به سمت قطعه اصلی هدایت میکند. این سیستم مشابه سیستم انتقال آب است که در آن یک لوله اصلی آب (مشابه راهگاه بارریز) و لوله های کوچکتر (مشابه راهبارها) آب را به خانه های جداگانه انتقال میدهند. راهباره (دروازه) محلی است که پلاستیک مذاب به داخل حفره قالب وارد می شود و غالباً با یک برآمدگی کوچک یا یک طرح (علامت دروازه) روی قطعه قالب شده نشان داده میشود.[1]

راهگاه بارریز و راهبار در یک قالب معمولی دو-صفحهای یا سه-صفحهای، دورریز محسوب میشوند. در بسیاری از موارد میتوان آنها را دوباره استفاده کرد. با این حال در برخی از موارد محصول باید از پلاستیک بکر (پلاستیکی که قبلاً قالبگیری نشده باشد) ساخته شود. قالب با نازل داغ این امکان را فراهم میکند که مذاب تا زمان ورود به حفره اصلی قالب داغ بماند. در این قالب تعدادی گرمکن در اطراف سیستم راهگاهی قرار داده میشود و به این ترتیب پلاستیک مذاب درون راهگاه بارریز و راهبارها منجمد نمیشود و همواره آماده خواهد بود تا در چرخه بعدی به درون قالب تزریق شود.[3]

بسیاری از کیتهای ماکت با استفاده از روش قالبگیری تزریقی ساخته میشوند. به طور معمول با استفاده از چاقوی تیز دستی یا تیغ، قطعات یک کیت مدل را از سیستم راهگاهی جدا می کنند. راهگاه بارریز معمولاً با راهبارها و قطعات داخلی یک مستطیل را تشکیل میدهند که بستهبندی آنها را راحت تر میکند.

سازندگان مدل گاهی اوقات از راهگاههای بارریز یا راهبارها به عنوان ماده اولیه برای ساخت قطعات اضافی مانند نرده در کشتیهای مدل، سیم آنتن در هواپیما و ... استفاده میکنند.

راهگاههای بارریز موجود در کیتهای مدل اغلب شامل حکاکی برای شناسایی قطعات با استفاده از اعداد هستند.[1]

جستارهای وابسته

- ریختهگری

- قالبگیری تزریقی

- ریختهگری دقیق

- سیستم راهگاهی

- معادله برنولی

- قاون بقای جرم

منابع

- «Sprue_(manufacturing)». ۲۰۲۱-۰۵-۰۴.

- «Casting_(metalworking)». ۲۰۲۱-۰۵-۰۴.

- Groover, Mikell P., "Fundamentals of modern manufacturing: materials, processes, and systems", 10th ed., John Wiley & Sons, 2010, ISBN 0-470-46700-2

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A., "Materials and Processes in Manufacturing", 10th ed., Wiley, 2008 ISBN 0-470-05512-X

- Kalpakjian, Serope; Schmid, Steven, "Manufacturing, Engineering and Technology", 7th ed., pearson, 2009 ISBN 0-13-312874-1