ماشینکاری

ماشینکاری (به انگلیسی: Machining) فرایند ساخت و تولید قطعات به روش حذف مواد ناخواسته به شکل براده (Chip) میباشد.[1]

مقدار قشری که از قطعه اولیه برداشته میشود تا قطعه صیقلی و نهایی ایجاد گردد، اصطلاحاً تراش خور نامیده میشود. در ماشینکاری قطعات برحسب نوع کار از ماشینهای تراش، فرز، مته صفحهتراش، کلهزنی، سنگزنی، تیزکاری و سوراخکن استفاده میشود که معمولاً این قطعات خود محصول فرآیندهای ریختهگری، آهنگری، نورد و غیره میباشند.

ماشینکاری تخلیه الکتریکی فرایند نسبتاً جدیدی است که به میزان وسیعی بکار گرفته میشود. این روش برای ماشینکاری اشکال پیچیده و بریدن مقاطع نازک از نیمهرساناها و آلیاژهای وسایل فضایی بکار میروند.

امروزه به دلیل فراگیر شدن پرینترهای سه بعدی دو اصطلاح نیز فراگیر شده است: فرایندهایی که توسط تعریف ماشینکاری از یک قطعه خام مواد ناخواسته را جدا میکنند فرایندهای تولید کاهشی (subtractive manufacturing) و فرایندهای تولید توسط پرینترهای سه بعدی فرایندهای تولید افزودنی (additive manufacturing) نامیده میشوند.

تاریخچه و اصطلاحات

معنای دقیق اصطلاح ماشین کاری با پیشرفت فناوری در طی یک قرن و نیم گذشته تکامل یافتهاست. در قرن ۱۸ ام، کلمه "ماشینکار" به معنای شخصی بود که ماشینها را میساخت یا تعمیر میکرد. کار این فرد بیشتر با دست و با استفاده از فرآیندی مانند حک کردن روی چوب و فورج و پر کردن دستی فلز انجام میگشت. در آن زمان، آسیابسازها و سازندگان انواع جدیدی از موتورها (کم و بیش ماشینهایی از هر نوع) مانند جیمز وات یا جان ویلکینسون متناسب با این تعریف بودند. ابزار ماشینکاری و فعل ماشینکاری به معنای امروزی، هنوز وجود نداشت.

در حدود اواسط قرن نوزدهم، کلمات ثانویهای به عنوان مفاهیمی که آنها توصیف کردند، ب گستردگی پیدا کردند؛ بنابراین، در طول عصر ماشین، ماشینکاری به فرآیندهای ماشینکاری «سنتی» مانند تراشکاری، بورینگ، سوراخکاری، فرز، برشکاری، شکلدهی و … اشاره شدهاست.[2]

در این فرآیندهای ماشینکاری «سنتی» یا «معمولی» از ابزارهای ماشینکاری مانند ماشینهای تراشکاری، فرزها، ماشینهای مته و غیره استفاده میشود و برای جدا کردن مواد، برای دستیابی به هندسه مورد نظر، از ابزارهای تیز برشی استفاده میشود.

از زمان ظهور فن آوریهای جدید در دوره پس از جنگ جهانی دوم، مانند ماشینکاری تخلیه الکتریکی، ماشینکاری الکتروشیمیایی، ماشینکاری پرتو الکترونی، ماشینکاری فتوشیمیایی و ماشینکاری التراسونیک، دگرگونی ویژهای در تولید رخ داد. امروزه اصطلاح «ماشینکاری» بدون ویژگی خاص معمولاً حاکی از فرآیندهای ماشینکاری سنتی است.

در دهه بین ۲۰۰۰ تا ۲۰۱۰، عنوان تولید افزودنی (AM)[3] فراتر از زمینههای آزمایشگاهی اولیه و نمونه سازی سریع آن، تکامل یافت و در همه مراحل ساخت متداول شد.

فرآیندهای ماشینکاری

فرایند ماشینکاری پیچیدهاست، چرا که متغیرهای ورودی زیادی در آن وجود دارد. به صورت کلی ۷ روش اصلی برای براده برداری وجود دارد: تراشکاری، فرزکاری، سوراخکاری (دریل کاری)، اره کشی، خانکشی، صفحه تراشی، سنگ زنی.[1]

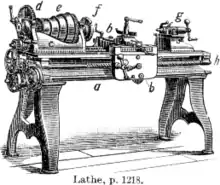

- عملیات تراشکاری عملیاتی است که قطعه کار میچرخد و ابزار تراش شروع به برادهبرداری میکند. دستگاه تراش ابزار اصلی ماشینی مورد استفاده در تراشکاری است.

- عملیات فرزکاری عملیاتی است که در آن ابزار برش میچرخد و قطعه کار ثابت است. چرخش ابزار باعث برادهبرداری میشود. دستگاههای فرز ابزار اصلی مورد استفاده در فرزکاری است.

- عملیات سوراخکاری عملیاتی است که در آن سوراخها با آوردن پایین یک ابزار با لبههای برشی، و تماس با قطعه کار تولید یا اصلاح میشوند. عملیات سوراخکاری عمدتاً در دستگاه دریل ستونی انجام میشود اما بعضی اوقات در ماشینتراشکاری یا دستگاه فرز نیز انجام میشود.

- عملیات متفرقه عملیاتی است که بهطور واضح ممکن است عملیات ماشینکاری نباشد زیرا ممکن است عملیات تولید براده نداشته باشد اما این عملیات با یک ابزار معمولی انجام میشود. برنیش نمونه ای از یک عمل متفاوت است. برنیش هیچ برادهای ندارد اما میتواند در ماشین تراش، دستگاه فرز یا دریل ستونی انجام شود.

قطعه کار ناتمام که به ماشینکاری نیاز دارد، برای ایجاد یک محصول نهایی نیاز به برش مواد (برادهبرداری) دارد. یک محصول نهایی یک قطعه کار است که مشخصات فنیای را که توسط نقشههای مهندسی یا طرحهای ارائه شده برای آن قطعه بدست آمده، مطابقت دارد. به عنوان مثال، ممکن است قطعه کار نیاز به قطر بیرونی خاصی داشته باشد. دستگاه تراش است که با چرخاندن یک قطعه فلزی میتواند آن قطر خاص را ایجاد کند، به گونهای که یک ابزار برشی بتواند از فلز براده برداری کند و یک سطح صاف و هموار ایجاد کند که مطابق قطر و سطحنهایی مورد نیاز باشد. برای سوراخ کردن فلز به شکل سوراخ استوانهای میتوان از مته استفاده کرد. ابزارهای دیگری که ممکن است برای انواع مختلف برداشت فلزات مورد استفاده قرار گیرد ماشینهای فرز، اره و دستگاه سنگزنی هستند. بسیاری از همین تکنیکها در نجاری نیز استفاده میشوند.

جدیدترین، تکنیکهای پیشرفته ماشینکاری شامل ماشینکاری دقیق CNC، ماشینکاری تخلیه الکتریکی (EDM)، سایش الکترو شیمیایی، برش لیزر یا برش جت آب برای شکلدهی به قطعات فلزی است.[4]

ماشینکاری برای رعایت مشخصات مندرج در نقشههای مهندسی به جزئیات زیادی نیاز دارد. در کنار مشکلات بارز مربوط به ابعاد صحیح، مشکل دستیابی به همواری یا صافی سطح مطلوب روی قطعه کار وجود دارد. سطحنهایی یافت شده در سطح ماشین کاری شده یک قطعه کار ممکن است در اثر بستن نادرست، یک ابزار کند یا قرارگیری نامناسب یک ابزار ایجاد شود.

مروری بر فناوری ماشینکاری

ماشین کاری فرآیندی است که در آن از یک ابزار برش برای جدا کردن برادههای کوچک مواد از قطعه کار استفاده میشود. برای انجام عملیات، حرکت نسبی بین ابزار و قطعهکار لازم است. این حرکت نسبی در بیشتر عملیات ماشینکاری با استفاده از یک حرکت اولیه به نام «سرعت برش» و یک حرکت ثانویه به نام «پیشروی» بدست میآید.[5] شکل ابزار و نفوذ آن به سطح کار، همراه با این حرکات، شکل مورد نظر سطح کار را تولید میکند.

عملیات ماشینکاری

انواع عملیات ماشینکاری وجود دارد که هر یک از آنها قادر به ایجاد هندسه و بافت سطحی خاصی برای قطعه هستند.

تراشکاری

در تراشکاری، از یک ابزار برشی با لبه برشی تک برای برادهبرداری از قطعه چرخان استفاده میشود تا یک شکل استوانهای تولید کند. حرکت اولیه با چرخاندن قطعه کار تأمین میشود و پیشروی با حرکت ابزار برشی به آرامی در جهت موازی با محور چرخش قطعه کار حاصل میگردد.

سوراخکاری

سوراخکاری برای ایجاد سوراخ گرد استفاده میشود. این کار با یک ابزار چرخشی انجام میشود که بهطور معمول دارای دو یا چهار لبه برش به شکل مارپیچ است. ابزار در جهت موازی با محور چرخش آن به قطعه کار فزو میرود تا سوراخ گرد ایجاد شود.

بورینگ

در بورینگ، ابزاری با یک نوک خمیده تک به داخل سوراخ تقریباً ساخته شده در یک قطعه کار در حال چرخش وارد میشود تا کمی سوراخ را بزرگتر کند و دقت آن را بهبود ببخش. این یک عمل پرداخت سطحی ظریف است که در مراحل نهایی تولید محصول استفاده میشود.

برقوکاری

برقوکاری یکی از عملیات اندازهزنی است که مقدار کمی فلز را از سوراخی که قبلاً ایجاد شدهاست، خارج میکند.

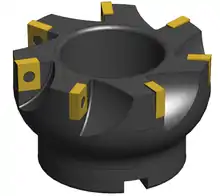

فرزکاری

در فرزکاری، یک ابزار چرخشی با لبههای برش چندگانه که با به آرامی حرکت کردن نسبت به ماده اولیه برای تولید سطوح صاف و هموار کار میکند. جهت حرکت پیشروی عمود بر محور چرخش ابزار است. . دو شکل اصلی فرز:

- فرزهای افقی(Peripheral Milling)

- فرز عمودی(Face Milling)

ابزار برش

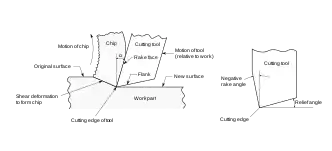

ابزار برش دارای یک یا چند لبه برشی تیز است و از مادهای ساخته شدهاست که سختتر از ماده قطعهکار است. لبه برشی کار جدا کردن براده از قطعه کار مادر را بر عهده دارد. دو سطح ابزار به لبه برش متصل شدهاست:

- سطح در تماس با براده (Rake Face)

- سطح بدون تماس با براده (Flank)

سطح در تماس با براده که جریان براده تازه شکل گرفته را هدایت میکند با زاویه خاصی جهتگیری میشود، زاویه رِیک "α" نامیده میشود. این نسبت به صفحه عمود بر سطح کار اندازهگیری میشود. زاویه رِیک میتواند مثبت یا منفی باشد. سطح بدون تماس با برداه ابزار، بین ابزار و سطح کار تازه شکل گرفته فاصله ایجاد میکند و بدین ترتیب سطح را از ساییدگی محافظت میکند. این زاویه بین سطح کار و سطح پهلو، زاویه آزاد نامیده میشود. دو ابزار اساسی برش وجود دارد:

- ابزار تک نقطه ای

- ابزار برش چند لبه

ابزار تک نقطه ای دارای یک لبه برش است و برای تراشکاری، بورینگ و صفحهتراشی استفاده میشود. در حین ماشین کاری، نوک ابزار در زیر سطح قطعهکار نفوذ میکند. نوک گاهی اوقات به شعاع خاصی گرد میشود که شعاع دماغه ابزار نامیده میشود.

ابزارهای برش چندگانه بیش از یک لبه برش دارند و معمولاً با حرکت چرخشی به قطعه کار برخورد میکنند. سوراخکاری و فرزکاری از ابزارهای چرخشی چند لبه استفاده میکنند. اگرچه اَشکال این ابزارها با ابزار تک نقطهای متفاوت است، اما بسیاری از عناصر هندسه ابزار مشابه هستند.

جنس ابزارهای برشکاری

انجام برشکاری موفق یک ماده بستگی به انتخاب صحیح جنس ابزار برش دهنده دارد. محدوده وسیعی از ابزارهای برش با جنسها و قیمتهای مختلف وجود دارد. برخی از آنها عبارتند از: فولادهای پرکربن و فولادهای آلیاژی کم-کربن یا کربن-متوسط، فولادهای تندبر، آلیاژهای ریختگی کبالت، کاربیدهای سمانته، کاربیدهای ریختگی، کاربیدهای پوشش دار، فولاد تندبر پوشش دار، سرامیکها، سِرمِتها (ترکیبی از سرامیک و فلز)، سرامیکهای ویسکر-رِینفورس (whisker-reinforced ceramics)، سیلونها، بور نیترید مکعبی چندبلوری تف جوشی شده (CBN)، الماس چندبلوری مصنوعی، و الماس طبیعی تک-بلوری.[1]

امروزه، تقریباً ۸۵٪ از ابزارهای کاربیدی، توسط فرایند انباشت بخار شیمیایی (CVD) پوشش داده میشوند.

روشهای نوین ماشینکاری[6]

منابع

- جزوات آموزشی رامین خامدی - علی صنعتی

- J. T. Black, Ronald A. Kohser (۲۰۱۹). DeGarmo's Materials and Processes in Manufacturing (ویراست ۱۳). Wiley. صص. ۳۸۱. شابک ۱-۱۱۹-۴۹۲۹۳-۹.

- «Machining Introduction». www.efunda.com. دریافتشده در ۲۰۲۰-۰۴-۰۱.

- «StackPath». www.americanmachinist.com. دریافتشده در ۲۰۲۰-۰۴-۰۱.

- "Development of CNC Ultra Precision Aspheric Grinder and 3-dimensional High Precision Machining of Brittle Materials". Precision Engineering. 13 (2): 148. 1991-04. doi:10.1016/0141-6359(91)90536-r. ISSN 0141-6359. Check date values in:

|date=(help) - «Machining». ۲۰۱۶.

- 2. Manufacturing Engineering and Technology Fifth Edition - Serope Kalpakjian and Steven R Sschmid. (Prentice Hall), 2006