تبخیر شدگی زغال سنگ

تبخیر شدن زغال سنگ فرایند تولید گاز سنتز است - مخلوطی متشکل از مونوکسید کربن (CO)، هیدروژن (H2)، دیاکسید کربن (CO2)، گاز طبیعی (CH4) و بخار آب (H2O) - از ذغال سنگ و آب، هوا و / یا اکسیژن.

از نظر تاریخی، زغال سنگ برای تولید گاز زغال سنگ تبخیر میشد، که به آن «گاز شهری» نیز میگویند. گاز ذغال سنگ قابلیت احتراق دارد. این گاز قبل از کشف منابع وسیعی از گاز طبیعی به دست آمده از نفت برای گرمایش و روشنایی شهری مورد استفاده قرار میگرفت.

در آزمایشهای کنونی، تأسیسات مربوط به تبخیر ذغال سنگ در مقیاس بزرگ اکثراً به منظور تولید برق یا تولید مواد اولیه شیمیایی است. بهطور مثال هیدروژن حاصل از فرایند تبخیر شدگی زغال سنگ را میتواند در سنتز مواد مختلفی مانند آمونیاک یا تأمین انرژی در اقتصاد هیدروژن یا به روزرسانی سوختهای فسیلی استفاده کرد.

بهطور جایگزین، گاز سنتزهای مشتق شده از فرایند تبخیر زغال سنگ میتوانند از طریق تصفیه دوباره تبدیل به سوختهای وسایل نقلیه مانند بنزین و گازوئیل شوند، یا همینطور به متانول تبدیل شوند که میتواند به عنوان سوخت حمل و نقل یا مواد افزودنی سوخت استفاده شود یا خود متانول میتواند به بنزین تبدیل شود.

گاز طبیعیی که از فرایند تبخیر شدگی ذغال سنگ بدست میآید میتواند مادامی که که برای استفاده به عنوان سوخت در بخش حمل و نقل مایع شود، خنک شود.[1]

تاریخ

در گذشته زغال سنگ به منظور تهیه گاز زغال سنگ تبخیر میشد تا از آن برای روشنایی، گرمایش و پختوپز استفاده شود. اما قیمتهای بالای نفت و گاز طبیعی منجر به افزایش علاقه در "تبدیل آبادیس (BTU)" فناوریهای مانند تبخیر، متان سازی و میعان شدند. شرکت سوختهای مصنوعی شرکتی با بودجه ایی که از دولت ایالات متحده دریافت کرده بودند در سال ۱۹۸۰ تأسیس شد و برای ایجاد بازار جایگزینهای سوختهای فسیلی وارداتی (مانند گازرسانی ذغال سنگ) تأسیس شد. این شرکت در سال ۱۹۸۵ متوقف شد.

تاریخچه اولیه تولید گاز ذغال سنگ توسط کربن سازی

یان باپتیستا ون هلمونت ، کی از دانشمندهای فنلاند هست، در تاریخ ۱۶۰۹ از نام «گاز» در Origins of Medicine خود استفاده کرد او به منظور بیان کشف خود از ترکیب و توصیف «روح وحشی» استفاده کرده که از چوب گرم شده و زغال سنگ فرار کرده، و «تفاوت چندانی با هرج و مرج باستان ندارد». آزمایشهای مشابهی نیز در سال ۱۶۸۱ توسط یوهان بکر از مونیخ و در سال ۱۶۸۴ توسط جان کلینتون از ویگان انگلیس انجام شد. شخص دوم این را «روح ذغال سنگ» نامید. ویلیام مورداک (که بعداً به آن مرداکشهرت یافت) روشهای نوینی برای ساخت، تصفیه و ذخیره گاز را کشف کرد. همراه با دیگران، او خانه خود را در Redruth و کلبه خود را در بیرمنگام در ۱۷۹۲، ورودی پاسگاه منچستر در ۱۷۹۷، نمای بیرونی کارخانه بولتون و وات در بیرمنگام و یک کارخانه بزرگ پنبه در سالفورد، لنکاوی در سال ۱۸۰۵ را روشن ساخت.

پروفسور یان پیتر مینکلیرز در سال ۱۷۸۳ اتاق سخنرانی خود را در دانشگاه لوین روشن کرد و لرد داندونالد در سال ۱۷۸۷ خانه خود را در کالروس، اسکاتلند روشن کرد، این گاز در مخازن مهر و موم شده از آثار قیر محلی حمل میشود. در فرانسه، فیلیپ لو بن در سال ۱۷۹۹ آتشسوزی گاز را ثبت کرد و روشنایی خیابان را در سال ۱۸۰۱ نشان داد. تظاهراتهای دیگری در فرانسه و ایالات متحده دنبال شد، اما بهطور کلی شناخته شدهاست که اولین کار تجاری گاز توسط شرکت گاز و کک لندن و وست مینستردر خیابان بزرگ پیتر در سال ۱۸۱۲ ساخته شد و لولههای چوبی را برای روشن کردن پل وست مینستر با گاز گذاشتهاست. چراغ در شب سال نو در سال ۱۸۱۳. در سال ۱۸۱۶، رامبو چهار نفر دیگر شرکت گاز روشنایی بالتیمور، اولین شرکت تولیدی گاز در آمریکا را تأسیس کردند. در سال ۱۸۲۱، گاز طبیعی در فردونیا، نیویورک به صورت تجاری استفاده میشد. اولین کار گاز آلمان در هانوفر در سال ۱۸۲۵ ساخته شد و تا سال ۱۸۷۰ ۳۴۰ کار گاز در آلمان وجود داشت که گاز شهر را از زغال سنگ، چوب، ذغال سنگ نارس و سایر مواد تولید میکرد.

شرایط کار در شرکت گاز روشنایی و کک سازی Horseferry Road Works، لندن، در دهه ۱۸۳۰ توسط یک بازدید کننده فرانسوی، فلورا تریستان، در تفرجگاههای خود را در تفرجگاههای دانس لندر توصیف کرد:

دو ردیف کوره در هر طرف آتش گرفته شد. این اثر با توصیف جعل ولکان بی شباهت نبود، جز این که سیکلوپها با جرقه ای الهی متحرک میشدند، در حالی که خادمان غروب کورههای انگلیسی بیروح، ساکت و مبهم بودند. . . . سرکارگر به من گفت که گروههای بخار از میان قویترین افراد انتخاب میشوند، اما با این وجود همه آنها پس از هفت یا هشت سال زحمت مصرف میکنند و در اثر مصرف ریه میمیرند. این غم و اندوه و بی علاقگی در چهرهها و هر حرکت مردان بدبخت را توضیح میداد.[2]

اولین گازرسانی لولهکشی عمومی به ۱۳ لامپ گازی انجام شد که هر کدام دارای سه کره گلخانه ای در طول مرکز خرید پال، لندن در سال ۱۸۰۷ بود. اعتبار این امر به مخترع و کارآفرین فردریک وینسور و لولهکش توماس سوگ تعلق دارد که لولهها را ساخت و لوله گذاری کرد. حفر خیابانها برای لوله کشی به قانون گذاری نیاز داشت و این امر باعث به تأخیر انداختن روشنایی خیابان و گاز برای مصارف خانگی شد. در همین حال، ویلیام مورداک و شاگردش ساموئل کلگ در حال نصب روشنایی گاز در کارخانهها و محل کار بودند، و با چنین مانعی روبرو نبودند.

تاریخچه اولیه تولید گاز ذغال سنگ توسط گازدهی

در دهه ۱۸۵۰، هر شهر و شهر کوچک و متوسط دارای یک کارخانه گاز برای تأمین روشنایی خیابان بود. مشترکین همچنین میتوانند خطوط لوله را به خانههای خود برسانند. در این دوره، روشنایی گاز پذیرفته شد. چراغ گاز به طبقه متوسط پائین آمد و بعداً اجاق گاز و اجاق گاز آمد.[3]

دهه ۱۸۶۰ عصر طلایی توسعه گاز ذغال سنگ بود. دانشمندانی مانند Kekulé و Perkin با کشف اسرار شیمی آلی، نحوه ساخت گاز و ترکیب آن را فاش کردند. از این نیروگاههای گازی بهتر و رنگهای بنفش پرکین، مانند مووین، حاصل شد. در دهه ۱۸۵۰، فرایندهای تولید گاز تولیدکننده و گاز آب از کک ایجاد شد. گاز آب غنی نشده را میتوان به عنوان گاز آب آبی (BWG) توصیف کرد.

گاز موند که در دهه ۱۸۵۰ توسط لودویگ موند تولید شد، گازی بود که به جای کک از ذغال ساخته میشد. این ماده حاوی آمونیاک و قیر ذغال بود و برای بازیابی این ترکیبات ارزشمند فرآوری شد.

گاز آب آبی (BWG) با شعله ای غیر نورانی میسوزد که آن را برای اهداف روشنایی نامناسب میکند. گاز آب کاربراته (CWG)، تولید شده در دهه ۱۸۶۰، BWG غنی شده با گازهایی است که با پاشش روغن در یک واکنش داغ بدست میآید. از ارزش حرارتی بالاتری برخوردار است و با شعله ای درخشان میسوزد.

روند گاز آب کاربراته توسط Thaddeus SC Lowe در سال ۱۸۷۵ بهبود یافت. روغن گاز از طریق دماسنج در کاربراتور و سوپرهیتر مجموعه تولید CWG در BWG فیکس شد. CWG از دهه ۱۸۸۰ تا دهه ۱۹۵۰ فناوری غالب در ایالات متحده بود و جایگزین گاز شدن زغال سنگ شد. CWG CV 20 است MJ / m 3 یعنی کمی بیش از نیمی از گاز طبیعی.

ظهور روشنایی گاز رشتهای در کارخانهها، خانهها و خیابانها، جایگزینی چراغهای روشنایی و شمعها با نور ثابت و روشن، تقریباً نور روز مطابق با رنگ آن، برای بسیاری از افراد شب را به روز تبدیل کرد - کار در شیفت شب در صنایعی که نور همه آنهاست، امکانپذیر است. مهم است - در ریسندگی، بافتن و ساخت لباس و غیره اهمیت اجتماعی این تغییر برای نسلهایی که با روشنایی پس از تاریکی با لمس یک سوئیچ قابل درک هستند، دشوار است. نه تنها تولیدات صنعتی تسریع شد، بلکه خیابانها ایمن شدند، روابط اجتماعی تسهیل شد و خواندن و نوشتن گستردهتر شد. کارهای گاز تقریباً در هر شهر ساخته شدهاست، خیابانهای اصلی بسیار روشن شده و گاز در خیابانها به اکثر خانوادههای شهری منتقل شدهاست. اختراع کنتور گاز و کنتور پیش پرداخت در اواخر دهه ۱۸۸۰ نقش مهمی در فروش گاز شهری به مشتریان داخلی و تجاری داشت.

آموزش و آموزش نیروی کار بزرگ، تلاش برای استانداردسازی روشهای تولیدی و تجاری و تعدیل رقابت تجاری بین شرکتهای تأمین کننده، باعث تأسیس انجمنهای مدیران گاز شد، اولین بار در اسکاتلند در سال ۱۸۶۱. انجمن مدیریت گاز انگلیس در سال ۱۸۶۳ در منچستر تشکیل شد و این، پس از یک تاریخ آشفته، بنیاد مؤسسه مهندسان گاز (IGE) شد. در سال ۱۹۰۳، مؤسسه بازسازی شده مهندسین عمران (ICE) دورههایی را برای دانشجویان تولید گاز در انستیتوی شهر و اصناف لندن آغاز کرد. IGE در سال ۱۹۲۹ منشور سلطنتی اعطا شد. دانشگاهها در پاسخگویی به نیازهای صنعت کند عمل کردند و تنها در سال ۱۹۰۸ بود که اولین استاد صنایع صنایع زغال سنگ و سوخت در دانشگاه لیدز تأسیس شد. در سال ۱۹۲۶، شرکت گاز روشنایی و کک سازی خانه واتسون در مجاورت Nine Elms Gas Works را افتتاح کرد.[4] در ابتدا، این یک آزمایشگاه علمی بود. بعداً این مرکز شامل مراکز آموزش کارآموزان بود اما سهم عمده آن در صنعت، امکانات آزمایش لوازم خانگی گاز بود که در اختیار کل صنعت، از جمله تولیدکنندگان لوازم گاز قرار گرفت. با استفاده از این تسهیلات، صنعت نه تنها ایمنی بلکه استانداردهای عملکردی را هم برای ساخت وسایل گازسوز و هم برای سرویس دهی آنها در خانههای مشتریان و اماکن تجاری ایجاد کرد.

در طول جنگ جهانی اول، محصولات جانبی صنعت گاز، فنل، تولوئن و آمونیاک و ترکیبات گوگردی از مواد با ارزش مواد منفجره بودند. زغال سنگ زیادی برای کارهای گازی از طریق دریا حمل میشد و در برابر حمله دشمن آسیبپذیر بود. صنعت گاز کارفرمای بزرگی از دفتریاران، عمدتاً مرد قبل از جنگ بود. اما ظهور ماشین تحریر و زن تایپیست یک تغییر مهم اجتماعی دیگر ایجاد کرد که بر خلاف اشتغال زنان در صنعت جنگ، تأثیرات طولانی مدت داشت.

سالهای بین جنگ با توسعه تلافی عمودی مداوم که جایگزین بسیاری از دستههای تغذیه کننده پاسخ افقی شد، مشخص شد. بهبودهایی در ذخیرهسازی، به ویژه نگهدارنده گاز بدون آب، و توزیع با ظهور ۲–۴ وجود داشت لولههای فولادی اینچ برای انتقال گاز تا ۵۰ پوند بر اینچ مربع (۳۴۰ کیلوپاسکال) به عنوان منبع تغذیه در مقایسه با لولههای چدنی سنتی که بهطور متوسط ۲–۳ کار میکنند اینچ آب سنج (۵۰۰–۷۵۰ Pa). بنزول به عنوان سوخت وسیله نقلیه و قیر ذغال سنگ به عنوان ماده اصلی تولید صنایع شیمیایی آلی در حال ظهور، درآمد قابل توجهی در اختیار صنعت گاز قرار داد. نفت پس از جنگ جهانی دوم ، قیر زغال سنگ را به عنوان ماده اولیه اولیه صنایع شیمیایی آلی جایگزین کرد و از دست دادن این بازار به مشکلات اقتصادی صنعت گاز پس از جنگ کمک کرد.

طیف گستردهای از لوازم خانگی و استفاده از گاز در طی سالهای متمادی تولید شدهاست. آتشسوزی گاز، اجاق گاز، یخچال و فریزر، ماشین لباسشویی، آهن دست، pokers برای روشن کردن آتش زغال سنگ، حمام، گاز و گرمایش، خوشه کنترل از راه دور از چراغ گاز، موتورهای گاز انواع مختلف و در سال بعد، هوای گرم گاز و آب داغ مرکزی گرمایش و تهویه مطبوع، همه کمکهای زیادی به بهبود کیفیت زندگی در شهرها و شهرهای جهان کردهاست. تکامل روشنایی الکتریکی که از طریق تأمین عمومی در دسترس است، چراغ گاز را خاموش میکند، مگر در مواردی که مطابقت رنگ مانند مغازههای فروشگاههای مغازههای زیبایی استفاده میشود.

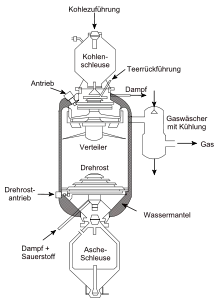

در حین گازرسانی، زغال سنگ با اکسیژن و بخار (بخار آب) در حالی که گرم میشود (و در بعضی موارد تحت فشار قرار میگیرد) از بین میرود. اگر زغال سنگ توسط منابع حرارتی خارجی گرم شود، فرایند «آلوترمال» نامیده میشود، در حالی که فرایند «خود گرمایی» فرض میکند که ذغال سنگ از طریق واکنشهای شیمیایی گرمازایی که در داخل خود دستگاه گاز دهنده رخ میدهد، انجام میشود. ضروری است که اکسید کننده عرضه شده برای اکسیداسیون (احتراق) کامل سوخت کافی نباشد. در طی واکنشهای ذکر شده، مولکولهای اکسیژن و آب زغال سنگ را اکسید کرده و مخلوط گازی دیاکسید کربن (CO 2)، مونوکسیدکربن (CO)، بخار آب (H 2 O) و هیدروژن مولکولی (H 2) تولید میکنند. (برخی از محصولات جانبی مانند قطران، فنلها و غیره نیز بسته به فناوری خاص گازسوز استفاده شده، محصولات نهایی هستند) این فرایند در محل درزهای زغال سنگ طبیعی (که به آن گازدهی زغال سنگ زیرزمینی گفته میشود) و در پالایشگاههای زغال سنگ انجام شدهاست. محصول نهایی مورد نظر معمولاً syngas است (یعنی ترکیبی از H 2 + CO) اما گاز ذغال تولید شده نیز ممکن است برای تولید مقادیر اضافی H 2 تصفیه شود:

اگر تصفیه خانه بخواهد آلکان (به عنوان مثال هیدروکربنهای موجود در گاز طبیعی، بنزین و سوخت دیزل) تولید کند، گاز زغال سنگ در این حالت جمع شده و به رآکتور فیشر-تروپش هدایت میشود. اگر، هیدروژن محصول نهایی مورد نظر باشد، گاز ذغال سنگ (در درجه اول محصول CO) در جایی که هیدروژن بیشتری با واکنش اضافی با بخار آب تولید میشود، تحت واکنش تغییر گاز آب قرار میگیرد:

اگرچه در حال حاضر فناوریهای دیگری برای گازرسانی زغال سنگ وجود دارد، اما همه آنها بهطور کلی از فرایندهای شیمیایی یکسانی استفاده میکنند. برای ذغالهای کم عیار (به عنوان مثال "ذغالهای قهوه ای") که حاوی مقدار قابل توجهی آب هستند، فناوریهایی وجود دارد که در طی آنها نیازی به بخار نیست، تنها واکنش دهندههای زغال سنگ (کربن) و اکسیژن هستند. همچنین، برخی از فناوریهای گازرسانی به زغال سنگ نیازی به فشارهای زیاد ندارند. برخی از آنها از زغال سنگ پودر شده به عنوان سوخت استفاده میکنند در حالی که برخی دیگر با بخشهای نسبتاً زیادی زغال سنگ کار میکنند. فناوریهای گازرسانی در نحوه تأمین دمیدن نیز متفاوت هستند.

"دمیدن مستقیم" فرض میکند زغال سنگ و اکسید کننده از طرف مخالف کانال رآکتور به سمت یکدیگر تأمین میشوند. در این حالت اکسید کننده از طریق کک عبور میکند و (به احتمال زیاد) به منطقه واکنش که در آن تعامل با زغال سنگ است خاکستر میشود. سپس گاز داغ تولید شده سوخت تازه عبور داده و ضمن جذب برخی از محصولات از بین برنده حرارتی سوخت، مانند تار و فنل، آن را گرم میکند؛ بنابراین، گاز قبل از استفاده در واکنش فیشر-تروپش به تصفیه قابل توجهی نیاز دارد. محصولات تصفیه شده بسیار سمی هستند و برای استفاده از آنها به امکانات ویژه ای نیاز دارند. در نتیجه، نیروگاه با استفاده از فناوریهای توصیف شده باید بسیار بزرگ باشد تا از نظر اقتصادی کارآمد باشد. یکی از این گیاهان به نام SASOL در جمهوری آفریقای جنوبی (RSA) واقع شدهاست. این بنا به دلیل تحریم اعمال شده در کشور برای جلوگیری از واردات نفت و گاز طبیعی ساخته شدهاست. RSA غنی از زغال سنگ قیر و آنتراسیت است و قادر به استفاده از فرایند گازرسانی فشار شناخته شده "Lurgi" شناخته شده در آلمان در نیمه اول قرن ۲۰ بود.

"دمش معکوس" (در مقایسه با نوع قبلی که در ابتدا اختراع شد) در نظر گرفته شدهاست که زغال سنگ و اکسید کننده از همان سمت رآکتور تأمین میشوند. در این حالت هیچگونه فعل و انفعال شیمیایی بین زغال سنگ و اکسید کننده قبل از منطقه واکنش وجود ندارد. گاز تولید شده در منطقه واکنش عبور محصولات جامد تبدیل به گاز (کک و خاکستر) و CO 2 و H 2 O در گاز موجود علاوه بر این از نظر شیمیایی به CO و H 2 دوباره بازسازی شد. در مقایسه با فناوری "دمیدن مستقیم"، هیچ محصول جانبی سمی در گاز وجود ندارد: این محصولات در منطقه واکنش غیرفعال هستند. این نوع گازدهی در نیمه اول قرن بیستم همراه با "دمیدن مستقیم" توسعه یافتهاست، اما میزان تولید گاز در آن بهطور قابل توجهی کمتر از "دمش مستقیم" است و تلاش بیشتری برای توسعه فرایندهای "دمش معکوس" تا دهه ۱۹۸۰، زمانی که یک مرکز تحقیقاتی KATEKNIIUgol شوروی (مؤسسه تحقیق و توسعه برای توسعه میدان ذغال سنگ کنسک-آچینسک) فعالیتهای تحقیق و توسعه را برای تولید فناوری اکنون به عنوان فرایند "TERMOKOKS-S" آغاز کرد. دلیل احیای علاقه به این نوع فرایند گازرسانی این است که از نظر زیستمحیطی تمیز است و قادر به تولید دو نوع محصول مفید (بهطور همزمان یا جداگانه) است: گاز (قابل احتراق یا syngas) و کک در دمای متوسط. مورد اول ممکن است به عنوان سوخت دیگهای بخار گاز و دیزل ژنراتور یا به عنوان سینگا برای تولید بنزین و غیره استفاده شود، مورد دوم - به عنوان سوخت فناوری در متالورژی، به عنوان جاذب شیمیایی یا به عنوان ماده اولیه برای بریکتهای خانگی. احتراق گاز محصول در دیگهای بخار گاز از نظر زیستمحیطی تمیزتر از احتراق ذغال سنگ اولیه است؛ بنابراین، یک کارخانه با استفاده از فناوری گازرسانی با "دمش معکوس" قادر به تولید دو محصول ارزشمند است که یکی از آنها هزینه تولید نسبتاً صفر دارد، زیرا محصول دوم با قیمت رقابتی بازار دیگر پوشش داده میشود. با متوقف شدن اتحاد جماهیر شوروی و KATEKNIIUgol آن، این فناوری توسط دانشمندان منفرد به کار گرفته شد که در ابتدا آن را توسعه دادند و اکنون در روسیه مورد تحقیقات بیشتری قرار گرفته و به صورت تجاری در سراسر جهان توزیع میشود. اکنون کارخانههای صنعتی با استفاده از آن در اولان-بااتار (مغولستان) و کراسنویارسک (روسیه) شناخته شدهاند.

فناوری گازدهی بستر جریان هوا تحت فشار که از طریق توسعه مشترک بین Wison Group و Shell (Hybrid) ایجاد شدهاست. به عنوان مثال: هیبرید یک فناوری پیشرفته گازرسانی ذغال سنگ پودر است، این فناوری همراه با مزایای موجود در دیگ بخار حرارت زباله Shell SCGP، شامل مواردی فراتر از یک سیستم انتقال، طرح مشعل گازدار تحت فشار ذغال سنگ خرد شده، دیواره آب از نوع مشعل جت مشعل جانبی و تخلیه متناوب بهطور کامل در کارخانه SCGP موجود مانند فناوری بالغ و قابل اعتماد تأیید شدهاست، در عین حال، عوارض فرایند موجود را از بین برد و در فیلترهای خنککننده سینگاس (مخزن زباله) و [خاکستر] که به راحتی خراب شدند، و فناوری فعلی گازرسانی موجود را که بهطور گسترده در فرایند خنک سازی گاز مصنوعی استفاده میشود، ترکیب کرد. این نه تنها دیگهای بخار گرما زباله اصلی پوسته SCGP را از ویژگیهای ذغال سازگار با قابلیت انعطافپذیری قوی و توانایی مقیاس گذاری آسان حفظ میکند، بلکه مزایای فناوری خاموش کننده موجود را نیز جذب میکند.

تبخیر شدگی ذغال زیرزمینی

گازدهی زیرزمینی (UCG) یک فرایند گازرسانی صنعتی است که در درزهای زغال سنگ غیر استخراج شده انجام میشود. این شامل تزریق یک ماده اکسید کننده گازی، معمولاً اکسیژن یا هوا و آوردن گاز محصول حاصل از طریق چاههای تولید سوراخ شده به سطح است. گاز محصول میتواند به عنوان ماده اولیه شیمیایی یا به عنوان سوخت برای تولید برق استفاده شود. این تکنیک را میتوان برای منابعی به کار برد که در غیر اینصورت استخراج آنها اقتصادی نیست. همچنین جایگزینی برای روشهای معمول استخراج ذغال سنگ ارائه میدهد. در مقایسه با استخراج و گازرسانی سنتی از زغال سنگ، UCG تأثیرات زیستمحیطی و اجتماعی کمتری دارد، اگرچه نگرانیهای زیستمحیطی وجود دارد، از جمله پتانسیل آلودگی آبخوان.

فناوری جذب کربن

جذب، استفاده و ترسیب کربن (یا ذخیرهسازی) بهطور فزاینده ای در پروژههای مدرن گازرسانی ذغال سنگ مورد استفاده قرار میگیرد تا نگرانی مربوط به انتشار گازهای گلخانه ای مرتبط با استفاده از زغال سنگ و سوختهای کربنی را مرتفع سازد. در این رابطه، تبدیل به گاز دارای مزیت قابل توجهی بیش از احتراق معمولی از معادن زغال سنگ، که در آن CO 2 حاصل از احتراق بهطور قابل توجهی با نیتروژن و اکسیژن باقی مانده در اگزوز احتراق فشار نزدیک به محیط رقیق، و آن را نسبتاً سخت، انرژی فشرده و گران به تصرف خود در CO 2 (این به عنوان «بعد از احتراق» CO 2 جذب شناخته میشود).

در تبدیل به گاز، از سوی دیگر، اکسیژن بهطور معمول به گسیفیر عرضه و فقط سوخت کافی میسوزد به ارائه گرما به بخار کردن بقیه. علاوه بر این، گازرسانی اغلب در فشار بالا انجام میشود. سینگاس حاصل معمولاً در فشار بالاتری است و توسط نیتروژن رقیق نمیشود و اجازه میدهد CO 2 بسیار راحت تر، کارآمد و کم هزینه تر از بین برود. تبدیل کردن به گاز و توانایی منحصر به فرد یکپارچه تبدیل به گاز سیکل ترکیبی را به راحتی حذف CO 2 از گاز سنتز پیش از احتراق، خود را در یک توربین گاز (به نام «قبل از احتراق» CO 2 ضبط) یا استفاده از آن در مواد سوختی یا شیمیایی سنتز یکی از مزیتهای مهم آن است که بیش از سیستمهای متداول استفاده از زغال سنگ.

گزینههای فناوری جذب CO 2

همه فرایندهای تبدیل مبتنی بر زغال سنگ نیاز به حذف سولفید هیدروژن (H 2 S؛ یک گاز اسید) از گاز سنتز به عنوان بخشی از پیکربندی کلی گیاهی است. فرایندهای معمول حذف گاز اسید (AGR) که برای طراحی گازدهی استفاده میشود یا یک سیستم حلال شیمیایی است (به عنوان مثال، سیستمهای تصفیه گاز آمین بر اساس MDEA، به عنوان مثال) یا یک سیستم حلال فیزیکی (به عنوان مثال، رکتیزول یا سلکسول). انتخاب فرایند بیشتر به نیاز و هزینه پاکسازی سینگاس بستگی دارد. شیمیایی / فیزیکی فرایندهای AGR متعارف با استفاده از MDEA, Rectisol یا Selexol به صورت تجاری از فناوریهای اثبات شده و میتواند برای حذف انتخابی CO 2 علاوه بر H 2 S از یک جریان گاز سنتز طراحی شدهاست. برای ضبط قابل توجهی از CO 2 از یک گیاه تبدیل به گاز (به عنوان مثال> ۸۰ درصد) CO در گاز سنتز ابتدا باید به CO 2 و هیدروژن (H 2) از طریق یک تبدیل میشود آب و گاز تغییر (WGS) گام بالادست کارخانه AGR.

برای برنامههای کاربردی تبدیل به گاز، یا مجتمع تبدیل کردن به گاز سیکل ترکیبی (IGCC)، تغییرات گیاهی مورد نیاز برای اضافه کردن توانایی ضبط CO 2 حداقل است. سینگاس تولید شده توسط دستگاههای گاز رسان برای از بین بردن ناخالصیهای موجود در جریان گاز باید از طریق فرایندهای مختلف تصفیه شود، بنابراین تمام آنچه برای حذف CO 2 لازم است افزودن تجهیزات لازم، یک جاذب و احیا کننده به این قطار فرایند است.

در برنامههای احتراق، اصلاحات باید در پشته اگزوز انجام شود و به دلیل غلظت کمتر CO 2 موجود در اگزوز، حجم بسیار بیشتری از کل گاز به پردازش نیاز دارد، که تجهیزات بزرگتر و گرانتر را ضروری میکند.

IGCC (مجتمع تبدیل کردن به گاز سیکل ترکیبی) پروژههای مستقر در ایالات متحده با CO 2 جمعآوری و استفاده / ذخیرهسازی

پروژه کمپر میسیسیپی پاور به عنوان یک نیروگاه IGCC با استفاده از سوخت لیگنیت طراحی شد و ۵۲۴ مگاوات برق خالص از سینگاس تولید میکرد، در حالی که بیش از 65% CO 2 تولید شده با استفاده از فرایند Selexol را تصرف میکرد. فناوری موجود در تأسیسات کمپر، گازرسانی تلفیقی حمل و نقل (TRIG)، توسعه یافته و از KBR مجوز گرفتهاست. CO 2 از طریق خط لوله برای انجام عملیات بازیابی بیشتر نفت، به میادین نفتی میسیسیپی ارسال میشود. این نیروگاه تمام اهداف خود را از دست داد و برنامههای تولید «زغال سنگ پاک» در ژوئیه ۲۰۱۷ کنار گذاشته شد. انتظار میرود این نیروگاه فقط با سوزاندن گاز طبیعی ادامه دهد.

انرژی هیدروژن کالیفرنیا (HECA) یک نیروگاه ۳۰۰ مگاواتی خالص، زغال سنگ و کک نفتی با تولید کک IGCC (تولید هیدروژن برای تولید برق و تولید کود) است. نود درصد CO 2 تولید شده (با استفاده از Rectisol) جذب و به میدان نفتی Elk Hills برای EOR منتقل میشود و امکان بازیافت ۵ میلیون بشکه اضافی روغن داخلی در سال را فراهم میکند. در تاریخ ۴ مارس ۲۰۱۶، کمیسیون انرژی کالیفرنیا دستور داد تا درخواست HECA خاتمه یابد.

پروژه انرژی پاک تگزاس Summit (TCEP) یک پروژه ۴۰۰ مگاواتی نیروگاه / مولد سوخت مبتنی بر IGCC (همچنین تولید کود اوره) خواهد بود که با استفاده از فرایند رکتیزول 90% CO 2 آن را قبل از احتراق جذب میکند. از CO 2 که در تولید کود استفاده نمیشود، برای بهبود بازیافت روغن در حوضه پرمیان غرب تگزاس استفاده خواهد شد.

نیروگاههایی مانند پروژه انرژی پاک تگزاس که از جذب و ذخیره کربن استفاده میکنند، به عنوان یک راه حل جزئی یا موقت، برای حل مشکلات مطرح میشوند، در صورتی که میتوانند با بهبود طراحی و تولید انبوه از نظر اقتصادی مقرون به صرفه باشند. به دلیل افزایش هزینهها، مخالفت تنظیم کنندگان و پرداخت کنندگان نرخ خدمات وجود داشتهاست. و از طرف محیط بانان مانند بیل مک کیبن، که ادامه استفاده از سوختهای فسیلی را ضد محصول میدانند.[5]

محصولات جانبی

محصولات جانبی تولید گاز زغال سنگ شامل کک، تار زغال سنگ، گوگرد و آمونیاک بود. همه محصولات مفید بنابراین رنگها، داروها از جمله داروهای سولفا، ساخارین و بسیاری از ترکیبات آلی از گاز ذغال سنگ بدست میآیند.

کک را به عنوان یک سوخت که دود ندارد برا سنتز و تهیه گاز آب و گاز تولیدکننده استفاده میشود. قطران زغال سنگ برای دوباره بازیابی محصولات مختلف از جمله استفاده و تقطیر میشود:

- تار، برای سطح جاده

- بنزول، سوخت موتور

- creosote، نگهدارنده چوب

- فنل، که در ساخت پلاستیک استفاده میشود

- کرسول، ضد عفونی کنندهها

از گوگرد در سنتز اسید سولفوریک و آمونیاک در سنتزکودها استفاده میشود.

تجاری سازی

با توجه به نظر شورای فناوری گازرسانی و سینگاس، یک اتحادیه تجاری، که در جهان ۲۷۲ عضو وجود دارد کارخانههای تبخیر زغال سنگ با ۶۸۶ گازسوز و ۷۴ گیاهان با ۲۳۸ دستگاههای گازسوز در دست ساخت است. و اغلب این موارد از زغال سنگ به عنوان ماده اولیه و نیروی محرک استفاده میکنند.[6]

از سال ۲۰۱۷، تقریباً اکثر سهم گسترش استفاده از زغال سنگ مربوط به کشور چین هست که در آن دولتهای محلی و شرکتهای انرژی صنعت را برای ایجاد شغل و مارکت زغال سنگ رشد میدهند. در بیشتر قسمتها، گیاهان در مناطق دور افتاده و غنی از زغال سنگ قرار دارند.

دولت فدرال مرکزی به مصائب زیستمحیطی اشراف دارد: گیاهان علاوه بر تولید مقدار زیادی دی اکسیدکربن، در مناطقی که آب کم است از آب زیادی استفاده میکنند.[7]

اثرات زیستمحیطی

تأثیرات زیستمحیطی صنعت تولید گاز ذغال سنگ

بیشتر ۵۰۰۰۰ نیروزگاه در ایالات متحده آمریکا در طول دوران پیشرفت گاز طبیعی به وجود آمد. تولید این گاز، گاز طبیعی، اصولاً با تولید پسماندهای آلوده اصولاً باعث آلودگی محیط اطرف میشود، با توجه به این بسیاری از کارخانههای گاز شهر در گذشته یکی از نگرانیهای جدی زیستمحیطی هستند و هزینههای پاکسازی و اصلاح اغلب زیاد است. کارخانههای تولید گاز (MGP) معمولاً در مجاورت یا مجاور آبراهههایی که برای حمل و نقل در زغال سنگ و تخلیه فاضلاب آلوده به تار، آمونیاک و / یا روغن قطره ای، و همچنین تارهای زائد کامل و امولسیونهای آب قطره استفاده میشد، قرار گرفتند.

در روزهای اول عملیات MGP، قطران ذغال سنگ به عنوان زباله دیده میشد و بیشتر در محیطهای اطراف و کنار محل کارخانه دفع میشد. این در حالی است که استفاده از تار زغال سنگ در اواخر قرن نوزدهم بیشتر مورد استقبال قرار گرفت و توسعه یافت، بازار تار متفاوت است و پالایشگاههایی که نمیتوانند در یک زمان مشخص قیر تولیدی خود را بفروشند میتوانند قیر را برای استفاده در آینده نگهداری کنند، سعی میکنند آن را به عنوان سوخت دیگ بخار بسوزانند یا تار را به عنوان ضایعات ریخته. معمولاً، تارهای زباله در نگهدارندههای قدیمی گاز، آداپتورها یا حتی شافتهای معدن (در صورت وجود) دفع میشدند. با گذشت زمان، تارهای زائد با فنولها، بنزن (و سایر مواد معطر - BTEX) و هیدروکربنهای معطر چند حلقه ای که به صورت توده های آلاینده وارد محیط میشوند و میتوانند به محیط اطراف فرار کنند، از بین میروند. از دیگر زبالهها میتوان به " بیلی آبی "[8] که یک ترکیب فروفرسیانید است - دلیل رنگ آبی آن بخاطر رنگ آبی پروس میباشد. آبی بیلی بهطور معمول یک ماده تکی و دانهدانه ای است و بعضی اوقات با خط تسمه «در خوشههای سبز برگ» در بازارهای خیابانی فروش میرود. دیدن و بودن این آبی بیلی شاید و احتمالاً به باقی ماندههای گازهای خرد شده / بادام تلخ یا مارزیپان که به گاز سیانور مربوط میشود، به ضایعات گازسوز تبدیل شود.

عوض کردن و تغییر دادن فرایند گاز آب کربن دار شده در ابتدای کار منجر به کاهش دریافتی در خروجی قطران گاز آب در مقایسه با حجم تارهای زغال سنگ شد. اختراع و همه گیر شدن اتومبیل، در دسترس بودن نفتا برای روغن کاربراتور را کاهش داد، به این دلیل که این به عنوان سوخت موتور مطلوب بود. MGPهایی که به گرانولهای بیشتری از روغن منتقل میشوند، بیشتر به ایرادهایی در تولید امولسیونهای آب قطره روبرو میشوند که حل آنها سخت، وقت گیر و هزینه بر است. (دلیل امولسیونهای آب تغییر قطران مشکل و غیر ساده بودئ و به عوامل بسیار زیاد و مختلفی از جمله کربن آزاد در روغن کاربراتور یا جایگزینی زغال سنگ قیر به عنوان ماده اولیه به جای کک مربوط بود) تهیه مقادیر بالایی از امولسیون باعث پر شدن ظرفیت MGP شد و مدیریت کارخانه تقریباً بیشتر امولسیونها را در چالهها ریخته، که امکان دارد بعدها از آنها پس گرفته شوند یا نشود. حتی اگر امولسیونها بازیابی شوند، اما مشکلات زیستمحیطی ناشی از این تصمیم برآورد نشد. ریختن امولسیونها (و سایر بقایای قیر مانند لجن تار، ته مخزن و تارهای خارج از مشخصات) به خاک و آبهای اطراف MGP عامل مهمی در آلودگی موجود در کارخانههای تولید گاز قبلی است (معروف به "FMGP" در اصلاح محیط زیست) امروز.

آلودگیهایی که بیشتر به FMGP مربوط هستند شامل موارد زیر است:

- BTEX

- از رسوبات تارهای زغال سنگ / گاز پراکنده شدهاست

- نشت روغن کاربراتور / روغن سبک

- نشتی از گلدانهای قطره ای، هیدروکربنهای چگالنده را از گاز جمع میکند

- زباله / لجن تار ذغال سنگ

- بهطور معمول در جمع دارندگان گاز و حوضچههای تصفیه شده یافت میشود.

- لجن تار زغال سنگ ارزش فروش مجدد ندارد و بنابراین همیشه ریخته میشد.

- ترکیبات آلی فرار

- هیدروکربنهای معطر چند حلقه ای (PAH)

- در غلظتهای قابل توجهی در قطران ذغال سنگ، قطران گاز و سطح زمین وجود دارد.

- فلزات سنگین

- لحیم سرب برای شبکههای گاز، لولههای سرب، خاکستر ذغال سنگ.

- سیانور

- زبالههای تصفیه کننده مقدار زیادی فروسیانیدهای پیچیده در خود دارند.

- لامپ سیاه

- فقط در جایی یافت شد که از نفت خام به عنوان ماده اولیه گازدهی استفاده شده باشد.

- امولسیونهای تار

تار زغال سنگ و همینطور لجن تار زغال سنگ بهطور معمول تراکم بیشتری از آب دارند و به عنوان یک مایع در فاز غیر آبی حضور دارند.

در انگلستان، تعدادی از سایتهای قبلی گازرسانی برای مصارف مسکونی و سایر مصارف (از جمله گنبد هزاره)، به عنوان زمین اصلی قابل توسعه در محدوده مرزهای شهر، مورد بازسازی قرار گرفتهاست. چنین فرصتهای توسعه ای اکنون منجر به مشکلات مرتبط با برنامهریزی و رژیم زمین آلوده شده و اخیراً نیز به وجود آمدهاست در مجلس عوام بحث شدهاست.

تأثیر زیستمحیطی گاززدایی مدرن ذغال سنگ

فرایندهای تبخیر شدن زغال سنگ به منظور کاهش انتشار و پحش آلایندهها به اقدامات کنترل و پیشگیری از آلودگی نیاز دارد.[9][10] آلایندهها یا انتشار آلایندهها در زمینه تبخیر شدن ذغال سنگ در زیر آورده شدهاست:

- خاکستر و سرباره

گازیهای بدون سرباره خاکستر خشک شبیه به فرایند احتراق زغال سنگ تولید میکنند، که دارای مسئولیت اجتماعی میباشد اگر خاکستر، که معمولاً حاوی فلزات سنگینی هستند، قابل شستشو یا سوزاندن باشد و همچنین اگر خاکستر باید در استخرهای خاکستر ذخیره شود. گازیهای سرباره ای، که در بیشتر برنامههای گازرسانی زغال سنگ در تمامی جهان مورد استفاده قرار میگیرند، دارای برتریهای قابل توجهی در این هستند که اجزای خاکستر در یک سرباره شیشه ای ذوب میشوند و ردیابی فلزات سنگین در ماتریس شیشه ای غیرقابل شستشو، مواد غیر سمی است. این سربارههایی که ضرری ندارد همچنین چندین کاربرد خوب مانند استفاده به عنوان سنگدانه در بتن، در آسفالت به منظور ساخت جاده، سنگریزه در انفجار ساینده همچنین به عنوان گرانول سقف و غیره نیز داراست.[11]

- دیاکسید کربن (CO2)

CO 2 در تغییرات اقلیم آب و هوایی جهانی از اهمیت بسیار بالایی برخوردار است.

- سیاره تیر

- آرسنیک

- ذرات معلق (PM)

خاکستر در فرایند تبخیر به دلیل وجود عناصر غیر ارگانیگ به وجود میآید. برخی از این ناخالصیها واکنش میدهند و باعث تشکیل جامدات میکروسکوپی میشوند که میتوانند در سینگاهای تولید شده توسط گازدهی معلق شوند.

- دیاکسید گوگرد (SO2)

بهطور معمول زغال سنگ شامل هر نقطه از ۰٫۲ تا ۵ درصد گوگرد در وزن خشک، که تبدیل به H 2 S و COS در سرما با توجه به درجه حرارت بالا و سطح پایین اکسیژن. این «گازهای اسیدی» قبل از سوزاندن سینگاها در توربین گاز برای تولید برق یا قبل از استفاده در سنتز سوختها، از سینگاهای تولید شده توسط دستگاههای گاز دهنده توسط تجهیزات حذف گاز اسید خارج میشوند.

- اکسیدهای نیتروژن (NOx)

(NOx) به اکسید نیتریک (NO) و دیاکسید نیتروژن (NO2) اشاره میکند. ذغال سنگ بهطور معمول در حدود ۰٫۵ تا ۳ درصد نیتروژن بر اساس وزن خشک دارد که بیشتر آن به گاز نیتروژن بیضرر تبدیل میشود. در این فرایند حجم کمی آمونیاک و سیانید هیدروژن تولید میشود و باید در طی فرایند خنک سازی گاز سنتز از بین برود. در مورد تولید برق، همچنین NOX میتواند در گازهای خروجی توربین نیز موجود باشد.

جستارهای وابسته

- تاریخچه گاز تولیدی

- فرایند فیشر – تروپش

- کارخانه گازرسانی زغال سنگ جورج تاون

- ساسول

- Secunda CTL

- نیروگاه Edwardsport

- پروژه کمپر

منابع

- "The On-Road LNG Transportation Market in the US" (PDF). Archived from the original (PDF) on 2014-04-29. Retrieved 2014-06-14.

- Tristan, Flora (1840) Promenades Dans Londres. Trans. Palmer, D, and Pincetl, G. (1980) Flora Tristan's London Journal, A Survey of London Life in the 1830s George Prior, Publishers, London. Extract Worse than the slave trade in Appendix 1, Barty-King, H (1985).

- e.g., see Powering Progress, NYSEG's 150 Years of Energy and Enterprise, by David L. Yetter, 2003, New York State Electric and Gas Corporation. This source documents the rapid growth of local gas and electric utilities to provide light, and later other uses, in Upstate New York in the last half of the 19th century.

- Everard, Stirling (1949). The History of the Gas Light and Coke Company 1812-1949. London: Ernest Benn Limited. (Reprinted 1992, London: A&C Black (Publishers) Limited for the London Gas Museum. شابک ۰−۷۱۳۶−۳۶۶۴−۵ ) Chapter XX, Sir David Milne-Watson, Bart. : I. Expansion.

- Joe Nocera (March 15, 2013). "A Real Carbon Solution" (op-ed based on facts). The New York Times. Retrieved March 16, 2013.

- "The Gasification Industry". Gasification and Syngas Technologies Council. 2016. Retrieved 2016-05-10.

- Edward Wong (February 8, 2017). "'Irrational' Coal Plants May Hamper China's Climate Change Efforts". The New York Times. Retrieved February 8, 2017.

- "Archived copy" (PDF). Archived from the original (PDF) on 2008-05-28. Retrieved 2009-06-14.

- Beychok, M.R. , Process and environmentals technology for producing SNG and liquid fuels, U.S, EPA report EPA-660/2-2-75-011, May 1975

- Beychok, M.R. , Coal gasification and the phenolsolvan process, American Chemical Society 168th National Meeting, Atlantic City, September 1974

- Chris Higman and Maarten van der Burgt. Gasification, Second Edition, Elsevier (2008).

پیوند به بیرون

- گسیفی پدیا ، مجموعه ای جامع از منابع آنلاین برای ارتقا of درک بهتر فناوری گاززدایی (با تأکید بر گازدهی ذغال سنگ) که توسط آزمایشگاه ملی فناوری انرژی وزارت انرژی ایالات متحده (NETL) تهیه و نگهداری شدهاست.

- برنامه سیستمهای گازرسانی ، آزمایشگاه ملی فناوری انرژی وزارت انرژی ایالات متحده (NETL)

- "تجربه عملی به دست آمده در طی بیست سال اول بهره برداری از نیروگاه گازرسانی دشتهای بزرگ و پیامدهای آن برای پروژههای آینده" (PDF-3.1MB)، دفتر انرژی فسیلی DOE، مه ۲۰۰۶.

- https://www.sciencedirect.com/topics/engineering/coal-gasification