مکانیک شکست

مکانیک شکست، مکانیک مربوط به انتشار ترک در مواد است. از طریق علوم تجربی و تحلیلی مکانیک جامدات برای محاسبه نیروی محرک یک ترک و در نتیجه میزان مقاومت مواد در برابر شکست استفاده میشود.

| مکانیک محیطهای پیوسته |

|---|

در علم مواد مدرن، مکانیک شکست ابزار مهمی است که برای بهبود عملکرد اجزای مکانیکی مورد استفاده قرار میگیرد. این علم، به منظور پیشبینی مکانیزم ماکروسکوپی اجسام، فیزیک رفتارهای تنشی و کرنشی به ویژه تئوریهای کشش و انعطاف بذیری (موم سانی) را بر روی نواقص کریستالی میکروسکوپی موجود در مواد واقعی، به کار میگیرد. فرکتوگرافی بهطور گستردهای به همراه مکانیک شکست استفاده میشود تا دلایل خرابیها را بیابد و نیز پیشبینیهای نظری مربوط به نواقص را با شکستهای دنیای واقعی تطابق دهد. پیشبینی رشد یک ترک بهطور عمیقی به ویژگی ساختاری تحمل آسیب بستگی دارد.

ترک در اثر اعمال نیرو به سه روش زیر ایجاد و گسترش مییابد:

- اولین حالت شکست: حالت بازشدن (تنش کششی که عمود بر صفحه ترک اعمال میشود)

- دومین حالت شکست: حالت لغزشی (تنش برشی که به موازات صفحه ترک و عمود بر جبهه ترک اعمال میشود)

- سومین حالت شکست: حالت گسیختگی یا پارگی (تنش برشی که به موازات صفحه ترک و موازی با جبهه ترک اعمال میشود)

مقدمه

فرایندهای ساخت مواد، پردازش، ماشینکاری و تشکیل، درنهایت ممکن است منجر به نقص در یک جزء مکانیکی شوند. در کلیه سازههای فلزی نقص داخلی و سطحی ناشی از فرایند تولید دیده میشود. مکانیک شکست عبارت است از تجزیه و تحلیل نقصها برای کشف مواردی که ایمن هستند (یعنی رشد نمیکنند) و آنهایی که باعث شکست جسم ترک خورده میشوند. حتی با وجود این نقصهای ذاتی، میتوان از طریق تجزیه و تحلیل، تحمل خسارت (تحمل آسیب) عملکرد ایمن و مناسب یک ساختار را بدست آورد.[1][2]

مکانیک شکست میکوشد تا به سوالات زیر پاسخ دهد:[2]

- قدرت یک جزء به عنوان تابعی از اندازه ترک چیست؟

- حداکثر اندازه مجاز یک ترک چقدر است؟

- عمر ساختاری که دارای ترک است، چقدر میباشد؟

- در طی مدت زمانی که برای ردیابی ترک وجود دارد، چند بار باید ساختار را برای ترک بازبینی کرد؟

مکانیک شکست الاستیکی خطی

معیار گریفیت

مکانیک شکست در جنگ جهانی اول توسط مهندس هوانوردی انگلیس A. A. Griffith توسعه یافت؛[3] بهاینترتیب اصطلاح گریفیت کرک برای توضیح در مورد شکست مواد شکننده ساخته شد.

کار گریفیت بر مبنای دو واقعیت متناقض بود:

- تنش لازم برای شکستن مواد شیشهای حدود ۱۰۰ مگاپاسکال است.

- تنش لازم برای شکستن پیوندهای اتمی شیشه حدود ۱۰۰۰۰ مگاپاسکال است.

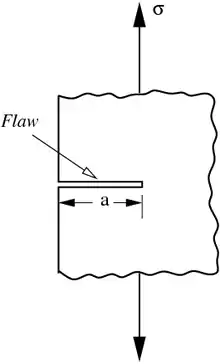

یک نظریه برای پیوند دادن این نتایج متناقض لازم بود. همچنین، آزمایشها روی الیاف شیشهای که خود گریفیت انجام دادهاست، نشان میدهد که با کاهش قطر فیبر، تنش شکست افزایش مییابد. از این رو استحکام کششی تک محوره، که قبل از گریفیت بهطور گسترده برای پیشبینی شکست مواد استفاده شده بود، نمیتوانست یک خاصیت مستقل برای مواد باشد. گریفیت اظهار داشت که مقاومت کم شکستگیِ مشاهده شده در آزمایشها و همچنین وابستگی به میزان قدرت، به دلیل وجود نقصهای میکروسکوپی در شیشه است. برای تأیید فرضیات متناقض، گریفیت نقص مصنوعی را در نمونههای شیشهای آزمایشگاهی خود معرفی کرد. نقص مصنوعی به شکل ترک سطحی بود که بسیار بزرگتر از سایر نقصهای موجود در یک نمونه بود. آزمایشها نشان داد که حاصل مجذور مربع طول عیب (a) در تنش شکست (σ f) تقریباً ثابت است که با معادله زیر بیان میشود:

توضیح این رابطه از نظر تئوری کشش خطی، مشکلساز است. نظریه کشش خطی پیشبینی میکند که تنش (و از این رو فشار) در نوک یک نقص تیز در یک ماده الاستیک خطی نامتناهی است. برای جلوگیری از این مشکل، گریفیت یک روش ترمودینامیکی را برای توضیح این رابطه ارائه داد. گریفیت با حل مشکل کشسانی یک ترک محدود در یک صفحه الاستیک، عبارتی برای ثابت بودن C از نظر انرژی سطح ترک پیدا کرد. بهطور خلاصه رویکرد بدین گونه بود:

- محاسبه کردن انرژی پتانسیل ذخیره شده در یک نمونه کامل، تحت فشار کششی تک محوره.

- برطرف کردن مرز به گونهای که بار اعمال شده هیچ اثری نداشته باشد.

- وارد کردن یک ترک در نمونه؛ ترک باعث کاهش تنش و باعث افزایش انرژی کل سطح نمونه میشود.

- محاسبه تغییرات انرژی آزاد (انرژی سطح - انرژی الاستیک) به عنوان تابعی از طول ترک. شکست هنگامی رخ میدهد که انرژی آزاد در یک طول بحرانی به اوج خود برسد، که فراتر از آن با افزایش طول ترک، انرژی آزاد کاهش مییابد؛ برای مثال، با ایجاد شکستگی. با استفاده از این روش، گریفیت فهمید که

که در آن، E مدول یانگ مواد و γ تراکم انرژی سطح ماده است. با فرض اینکه E برابر با ۶۲ گیگاپاسکال و Y برابر با ۱ ژول بر متر مربع باشد، تقریب بسیار خوبی از استرس شکست پیشبینی شده گریفیت با نتایج آزمایشگاهی برای شیشه، ارائه میدهد. به تازگی، نشان داده شد که کاربرد مستقیم معیار گریفیت بر «سلول» عددی منفرد منجر به فرمول بسیار محکمی از روش عنصر مرزی میشود.[4]

برای موادِ بسیار تغییر شکل یافته قبل از انتشار ترک، فرمول مکانیکی شکست الاستیک خطی دیگر کاربرد ندارد و یک مدل اقتباس شده برای توصیف زمینه استرس و جابجایی نزدیک به نوک ترک، مانند روی شکستگی مواد نرم لازم است.

اصلاح ایروین

کارهای گریفیت تا اوایل دهه ۵۰ عمدتاً مورد توجه جامعه مهندسی قرار نمیگرفت. دلایل آن بدین شرح است: (الف) در مواد ساختاری واقعی میزان انرژی مورد نیاز برای ایجاد شکست، میزان بالاتری از سطح انرژی مربوط است، و (ب) در مصالح ساختاری همیشه برخی از تغییر شکلها غیرعادی در اطراف جبهه ترک وجود دارد که میتواند فرض متوسط الاستیک خطی با فشارهای نامحدود را در نوک ترک بسیار غیرواقعی جلوه دهد.[5]

نظریه گریفیت با دادههای تجربی برای مواد شکننده مانند شیشه توافق بسیار خوبی را ارائه میدهد. برای مواد شکلپذیر مانند فولاد، گرچه رابطه هنوز هم استفاده میشود، ولی انرژی سطح (γ) پیشبینی شده توسط نظریه گریفیت معمولاً غیر واقعی است. گروهی که تحت آزمایش G. R. Irwin[6]در آزمایشگاه تحقیقات نیروی دریایی ایالات متحده (NRL) در طول جنگ جهانی دوم کار میکردند، فهمیدند که انعطافپذیری باید نقش مهمی در شکستگی مواد انعطافپذیر داشته باشد.

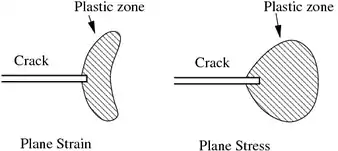

در مواد انعطافپذیر (و حتی در موادی که به نظر میرسد شکننده است[7])، یک ناحیه پلاستیکی در نوک ترک ایجاد میشود. با افزایش بار اعمال شده، ناحیه پلاستیک تا اندازه ای افزایش مییابد که شکاف بزرگ شود و مواد کشیده شده الاستیک در پشت نوک ترک خالی شود. چرخه بارگیری و تخلیه پلاستیک در نزدیکی نوک ترک منجر به اتلاف انرژی به عنوان گرما میشود. از این رو، یک اصطلاح اتلاف باید به رابطه تعادل انرژی ابداع شده توسط گریفیت برای مواد شکننده اضافه شود. از نظر جسمی، انرژی اضافی برای رشد ترک در مواد انعطافپذیر نسبت به مواد شکننده مورد نیاز است.

استراتژی ایروین - تقسیم انرژی - دارای دو بخش بود:

- انرژی کرنش الاستیک ذخیره شده که در اثر رشد ترک آزاد میشود؛ این نیروی محرک ترمودینامیکی برای شکست است.

- انرژی اتلاف شده که شامل اتلاف پلاستیک و انرژی سطح (و سایر نیروهای اتلاف کننده دیگر که ممکن است در کار باشند) است. انرژی پراکنده مقاومت ترمودینامیکی در برابر شکست را فراهم میکند. درنتیجه کل انرژی برابر است با:

که γ انرژی انرژی سطح و Gp اتلاف پلاستیک (و اتلاف منابع دیگر) در واحد سطح رشد ترک است.

نسخه اصلاح شده از معیار انرژی گریفیت میتواند بدین صورت نوشته شود

برای مواد شکننده مانند شیشه، اصطلاح انرژی سطح غالب است و . در مورد مواد منعطف مانند فولاد، مدت اتلاف پلاستیک غالب است و . برای پلیمرهای نزدیک به دمای انتقال شیشه، مقادیر واسطه ای G بین ۲ تا 1000 J / m 2 داریم.

ضریب شدت تنش

یکی دیگر از دستاوردهای مهم ایروین و همکارانش پیدا کردن روشی برای محاسبه میزان انرژی موجود برای شکستگی از نظر تنش بدون علامت و زمینه جابجایی اطراف یک جبهه ترک در یک جامد الاستیک خطی بود.[6] این بیان بدون علامت برای تنش در حالت بارگذاری I مربوط به ضریب شدت استرس KI از رابطه پیروی میکند.[8] جایی که σij تنشهای کوچک، r فاصله از نوک ترک، θ از نظر سطح شکاف از زاویه و fij عملکردهایی هستند که به هندسه ترک و شرایط بار بستگی دارند. ایروین مقدار K را عامل شدت استرس (تنش) نامید. از آنجا که مقدار fij بی بعد است، فاکتور شدت تنش را میتوان در واحدهای بیان کرد.

وقتی یک شمول خط سفت و سخت در نظر گرفته شود، یک عبارت مجانبی مشابه برای زمینههای استرس بدست میآید.

انتشار انرژی کرنش

ایروین اولین کسی بود که مشاهده کرد که اگر اندازه ناحیه پلاستیک اطراف یک ترک در مقایسه با اندازه ترک کوچک باشد، انرژی مورد نیاز برای رشد ترک به شدت وابسته به وضعیت استرس (منطقه پلاستیک) در نخواهد بود، در نوک ترک.[5] به عبارت دیگر، ممکن است از یک محلول کاملاً الاستیک برای محاسبه میزان انرژی موجود برای شکستگی استفاده شود. برای مثال، نرخ آزادسازی انرژی برای رشد ترک یا میزان آزادسازی انرژی کرنش ممکن است بعنوان تغییر در انرژی کرنش الاستیک در واحد سطح رشد ترک محاسبه شود:

که در آن U انرژی الاستیک سیستم و a طول ترک است؛ و بار P و جابجایی u هنگام ارزیابی عبارات بالا ثابت هستند.

ایروین نشان داد که برای حالت I شکست (حالت باز) میزان آزادسازی انرژی کرنش و فاکتور شدت تنش طبق رابطه زیر مرتبطند:

در رابطه فوق E مدول یانگ، ν نسبت پواسون، و KI عامل شدت استرس در حالت I است. ایروین همچنین نشان داد که میزان آزادسازی انرژی کرنش ترک یک مسطح در بدنه الاستیک خطی میتواند در مورد حالت I، حالت II (حالت لغزشی) و حالت III (حالت پاره شدن) عوامل شدت تنش برای عمومیترین شرایط بارگیری بیان شود.

بعد، ایروین فرضیه دیگری را اتخاذ کرد که اندازه و شکل ناحیه اتلاف انرژی در طول شکست شکننده تقریباً ثابت است. این فرض نشان میدهد که انرژی مورد نیاز برای ایجاد یک سطح شکست، ثابت است که فقط به ماده بستگی دارد. به این خاصیت جدید ماده، چقرمگی شکست نام داده شده و با GIc مشخص میشود. امروزه، این عامل شدت تنش بحرانی KIc است، که در شرایط کرنش سطح یافت میشود، که در مکانیک شکستگی الاستیک خطی به عنوان یک خاصیت پذیرفته شدهاست.

منطقه پلاستیک نوک ترک

در تئوری، استرس (تنش) در نوک ترک که شعاع تقریباً صفر است، تمایل به بینهایت دارد. این یک تکینگی استرس در نظر گرفته میشود که در برنامههای واقعی امکانپذیر نیست. به همین دلیل، در مطالعات عددی در زمینه مکانیک شکست، غالباً مناسب است که ترکها را به صورت شکافهای غیرتیز نمایان کنید، با یک منطقه وابسته به هندسه از غلظت استرس که جایگزین تکینگی شکاف میشود. در واقعیت، غلظت تنش در نوک ترک در مواد واقعی مشخص شدهاست که دارای ارزش محدود اما بزرگتر از تنش اسمی است که بر روی نمونه اعمال میشود. معادلهای که تنشهای نزدیک به نوک ترک را ارائه میدهد در زیر آورده شدهاست:[9]

استرس در نزدیکی نوک ترک ، ، به استرس کاربردی اسمی ، و یک عامل اصلاح ، (که به هندسه نمونه بستگی دارد) و بهطور معکوس وابسته به فاصله شعاعی از نوک ترک است. با این وجود، باید نوعی سازوکار یا خاصیت مواد وجود داشته باشد که مانع از انتشار چنین ترکهایی به صورت خود به خود شود. فرض این است که تغییر شکل پلاستیک در نوک ترک بهطور مؤثری نوک ترک را محکم میکند. این تغییر شکل در درجه اول به استرس اعمال شده در جهت قابل اجرا (در بیشتر موارد، این جهت y از یک سیستم مختصات دنده ای منظم)، طول ترک و هندسه نمونه بستگی دارد.[10] برای تخمین چگونگی گسترش این ناحیه تغییر شکل پلاستیک از نوک ترک، جورج ایروین استحکام عملکرد مواد را با تنشهای دور از جهت y در امتداد ترک (جهت x) برابر کرده و برای شعاع مؤثر حل کرد. از این رابطه و با فرض اینکه ترک به ضریب شدت استرس بحرانی بارگیری شود، ایروین عبارت زیر را برای شعاع مطلوب منطقه تغییر شکل پلاستیک در نوک ترک ارائه داد:

مدلهای مواد ایدهآل نشان دادهاند که این منطقه از پلاستیک در مرکز نوک ترک قرار دارد.[11] این معادله شعاع تقریبی ایدهآل از تغییر شکل منطقه پلاستیک را فراتر از نوک ترک میدهد، که برای بسیاری از دانشمندان سازه مفید است زیرا تخمین خوبی از نحوه رفتار مواد هنگام تحمل استرس میدهد. در معادله فوق، پارامترهای ضریب شدت تنش و شاخص مقاومت به مواد، و تنش بازده ، ، از آنجا که آنها چیزهای زیادی راجع به مواد و خصوصیات آن و همچنین در مورد اندازه منطقه پلاستیک نشان میدهند اهمیت زیادی دارند. به عنوان مثال، اگر زیاد باشد، میتوان نتیجه گرفت که این ماده سخت است، در حالی که اگر زیاد باشد، مشخص میشود که ماده انعطافپذیر تر است. نسبت این دو پارامتر به شعاع ناحیه پلاستیک اهمیت دارد. به عنوان مثال، اگر اندک باشد، نسبت مربع به بزرگ است، که منجر به شعاع پلاستیکی بزرگتر میشود. این بدان معنی است که مواد میتوانند بهطور پلاستیکی تغییر شکل دهند، و بنابراین سخت است.[10] این تخمین از اندازه ناحیه پلاستیکی فراتر از نوک ترک میتواند برای تحلیل دقیق تر نحوه رفتار یک ماده با وجود ترک استفاده شود.

همان روشی که در بالا برای بارگذاری یک رویداد واحد توضیح داده شدهاست، همچنین برای بارگذاری چرخه ای کاربرد دارد. در صورت وجود ترک در نمونهای که تحت بارگذاری چرخهای قرار دارد، نمونه بهطور پلاستیکی در نوک ترک تغییر شکل مییابد و رشد ترک را به تأخیر میاندازد. در صورت اضافه بار یا گشت و گذار، این مدل کمی تغییر میکند تا بتواند افزایش ناگهانی استرس را از آنچه قبلاً در آن تجربه شده بود، جبران کند. در یک بار به اندازه کافی زیاد (اضافه بار)، ترک از ناحیه پلاستیکی که در آن قرار دارد خارج میشود و ناحیه تغییر شکل پلاستیک اصلی را پشت سر میگذارد. حال با فرض اینکه استرس اضافه بار به اندازهای کافی نیاشد که نمونه را بشکند، شکاف دچار تغییر شکل پلاستیک بیشتر در اطراف نوک ترک جدید میشود و باعث افزایش ناحیه تنشهای پلاستیکی باقیمانده میشود. این فرایند بیشتر باعث سفت شدن و طولانیتر شدن عمر مواد میشود زیرا منطقه جدید پلاستیک بزرگتر از آن چیزی است که در شرایط تنش معمول قرار دارد. این به مواد اجازه میدهد چرخههای بیشتری از بارگذاری را متحمل شوند. این ایده را میتوان با نمودار آلومینیوم با یک شکاف وسط که در حوادث اضافه بار قرار دارد، بیشتر نشان داد.[12]

تستهای چقرمگی شکست

محدودیتها

اما مشکلی برای محققان NRL بهوجود آمدهاست زیرا مواد دریایی، به عنوان مثال، فولاد کشتی، کاملاً الاستیک نیستند اما در نوک ترک دچار تغییر شکل پلاستیک قابل توجهی میشوند. یک فرض اساسی در مکانیک شکست الاستیک خطی ایروین، بازدهی در مقیاس کوچک است، به شرطی که اندازه منطقه پلاستیک نسبت به طول ترک کوچک باشد. با این حال، این فرض برای انواع خاصی از شکست در فولادهای ساختاری کاملاً محدود کننده است اگرچه چنین فولادهایی میتوانند مستعد شکست ترد شوند، که منجر به تعدادی از خرابیهای فاجعه بار شدهاست.

مکانیک شکستگی الاستیک خطی از کاربردهای محدودی برای فولادهای ساختاری استفاده میکند و آزمایش مقاومت در برابر شکستگی میتواند گران باشد.

رشد ترک

بهطور کلی، شروع و تداوم رشد ترک بستگی به عوامل مختلفی دارد، از جمله خصوصیات فیزیکی مواد، هندسه بدن، هندسه ترک، توزیع بار، میزان بارگیری، بزرگی بار، شرایط محیطی، اثرات زمانی (مانند ویسکوالاستیک یا ویسکوپلاستیسیته)، و ریزساختار.[13] در این بخش، ترکهایی را که مستقیماً از کاربرد یک بار در نتیجه یک حالت شکست رشد میکنند، در نظر گرفته میشود.

شروع مسیر ترک

با بزرگ شدن ترکها، انرژی با شدت ، به نوک ترک منتقل میشود که تابعی از بار اعمال شده، طول ترک (یا منطقه) و هندسه بدنه است.[14] علاوه بر این، تمام مواد جامد دارای سرعت ذاتی انتشار انرژی هستند، که در آن به «انرژی شکست» یا «چقرمگی شکست» مواد گفته میشود.[14] اگر شرط زیر برقرار شود، یک ترک رشد خواهد کرد:

به تعداد بیشماری از فاکتورها، مانند درجه حرارت (بهطور مستقیم متناسب، یعنی هرچه مواد سردتر باشد، مقاومت در برابر شکست پایینتر است و برعکس) به وجود یک تنش سطح یا حالت بارگذاری استرس سطحی، ویژگیهای انرژی سطح، سرعت بارگذاری، ریزساختار، ناخالصیها (خصوصاً حفرهها)، تاریخچه عملیات حرارتی و جهت رشد ترک.[14]

ثبات رشد ترک

علاوه بر این، با رشد ترک در بدنه مواد، مقاومت مواد در برابر شکست افزایش مییابد (یا ثابت میماند).[14] مقاومت در برابر شکست میتواند با ضریب آزادسازی انرژی مورد نیاز برای انتشار یک ترک ، که تابعی از طول ترک است به هندسه و ریزساختار مواد وابسته باشد. طرح در مقابل به عنوان منحنی مقاومت نامیده میشود.[14]

برای مواد شکننده ، یک مقدار ثابت برابر با . برای سایر مواد ، با افزایش افزایش مییابد، و ممکن است به یک مقدار حالت پایدار برسد.[14]

شرط زیر باید به منظور ایجاد یک شکاف با طول برای پیشبرد یک طول ترک کوچک رعایت شود:

سپس شرط رشد ترک پایدار عبارت است از:

در مقابل، شرط رشد ترک ناپایدار به صورت زیر است:

پیشبینی مسیر ترک

در قسمت قبل، فقط رشد ترک در مسیر مستقیم در اثر اعمال بار در یک حالت واحد شکستگی مورد بررسی قرار گرفت. به وضوح آن یک حالت کاملاً ایدهآل بود؛ در سیستمهای دنیای واقعی، بارگذاری حالت مختلط (مقداری از بارگذاری حالت I، حالت II و حالت III) اعمال می شود. در بارگذاری با حالت مختلط، ترک ها به طور مستقیم پیش نمی روند.[14] چندین تئوری برای توضیح ایجاد و انتشار ترک در بارگذاری حالت مختلط ارائه شده است، که دو مورد در زیر آورده شده است:

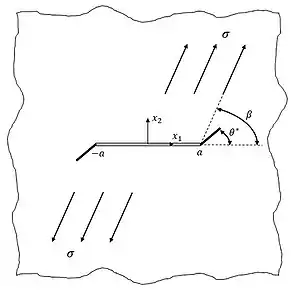

نظریه تنش ماکزیمم هوپ یا حلقه

ترک با طول را در نظر بگیرید که از طریق کشش یکنواخت در یک صفحه نامتناهی که در معرض بارهای مختلط Mode-I و Mode-II قرار دارد، به طوریکه زاویه بین صفحه ترک اصلی و جهت تنش اعمال شده و زاویه بین صفحه ترک اصلی و جهت رشد ترک است. سیه، پاریس و اردوغان نشان دادند كه عوامل شدت تنش به دور از نوک ترک در این هندسه بارگذاری مسطح صرفاً و هستند.[15] علاوه بر این، اردوغان و سیه[16] اصول زیر را برای این سیستم مطرح کردند:

- گسترش ترک از نوک ترک آغاز می شود

- گسترش ترک در صفحه عمود بر جهت بیشترین تنش شروع می شود

- ضابطه تنش ماکزیمم به صورت بوده که عامل شدت تنش بحرانی است (و وابسته به چقرمگی شکست است )

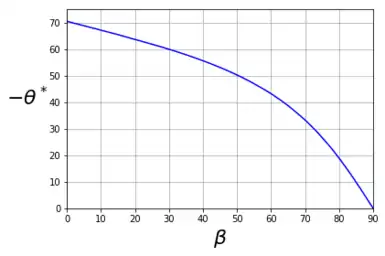

این فرضیه حاکی از آن است که شکاف از نوک آن در جهت شروع می شود که استرس هوپ حداکثر است.[16] به عبارت دیگر، ترک از نوک آن در جهت شروع می شود و شرایط زیر را برآورده می کند:

و

تنش هوپ یا حلقه بدین صورت نوشته می شود:

جایی که و با توجه به یک سیستم مختصات قطبی که در نوک ترک اصلی قرار دارد، تعیین می شوند.[16] جهت گسترش ترک و پوشش شکست (طرح ) با رعایت معیارهای تعیین شده تعیین می شوند. برای بارگذاری خالص حالت دوم (mode-II) به صورت محاسبه شده است.[16]

نظریه حداکثر تنش هوپ، زاویه گسترش ترک را در نتایج تجربی کاملاً دقیق پیش بینی می کند و مرز کمتری را برای پوشش شکست فراهم می کند.[14]

معیار حداکثر میزان آزاد سازی انرژی

ترک با طول را در نظر بگیرید که در یک بدنه مسطح بی نهایت در معرض حالت های ثابت mode-I و mode-II که در فاصله بی نهایت اعمال می شوند، قرار دارد. تحت این بارگذاری، ترک با یک طول لرز در یک زاویه با توجه به ترک اصلی منحرف می شود. وو (Wu)[17] فرض كرد كه ترک های فرعی با زاويه حساس انتشار مي يابند که میزان آزادسازی انرژی را در زیر تعریف شده است. وو (Wu) و را به عنوان انرژی کرنش ذخیره شده در نمونه های حاوی ترک مستقیم و ترک فرعی یا منحرف شده (یا شکاف Z شکل) تعریف می کند.[17] میزان انرژی آزاد شده که توسط نوک ترک مستقیم هنگام تشکیل ترک فرعی، ایجاد می شود بدین صورت است:

بنابراین، ترک منحرف خواهد شد و با زاویه بحرانی لرزیده و پخش می شود که معیار حداکثر میزان آزاد سازی انرژی زیر را برآورده می کند:

نمی تواند به عنوان یک تابع شکل بسته بیان شود، اما می تواند شبیه سازی عددی را به خوبی تقریب بزند.[17]

برای شکستگی در بارگزاری خالص mode-II، محاسبه می شود ، که به خوبی با حداکثر نظریه تنش حلقه قابل قیاس است.[17]

ناهمسانگردی (Anisotropy)

عوامل دیگر نیز می توانند در جهت رشد ترک اثر بگذارند، مانند تغییر شکل مواد در نواحی دور (مانند گردنی شدن necking)، وجود میکرو جداسازی حاصل از نواقص، فشرده سازی، وجود رابط بین دو ماده ناهمگن یا فاز مواد و ناهمسانگردی مواد.[18]

در مواد ناهمسانگرد، چقرمگی شکست با تغییر جهت در داخل مواد، تغییر می کند. چقرمگی شکست یک ماده ناهمسانگرد را می توان به عنوان تعریف کرد. جایی که معیاری از جهت گیری است.[14] بنابراین ، هنگامی که شرایط زیر برآورده شود، یک ترک با زاویه جهت گیری رشد می کند:

و

موارد فوق می تواند بیانیه ای از معیار حداکثر میزان آزاد سازی انرژی برای مواد ناهمسانگرد باشد.[14]

مکانیک شکست الاستیک - پلاستیک

بیشتر مواد مهندسی در شرایط عملیاتی که شامل بارهای زیادی هستند، برخی از رفتارهای کششی (elastic) و غیر کششی (inelastic) غیرخطی را نشان می دهند. در چنین موادی ممکن است مفروضات مکانیکی شکست کششی خطی وجود نداشته باشد و به جای آن ها، شرایط زیر حکم فرما باشد:

ناحیه پلاستیکی در نوک ترک ممکن است اندازه ای به همان مقدار اندازه ترک داشته باشد.

- اندازه و شکل ناحیه پلاستیکی ممکن است با افزایش بار اعمال شده و همچنین با افزایش طول ترک تغییر کند.

بنابراین ، برای مواد الاستیک - پلاستیک، تئوری کلی تری در مورد رشد ترک مورد نیاز است. آن تئوری ها عبارتند از:

- شرایط محلی برای رشد ترک اولیه که شامل جوانه زنی ، رشد و ادغام فضاهای خالی (تجزیه) در نوک ترک است.

- معیار تعادل انرژی جهانی (global energy balance criterion) برای رشد بیشتر ترک و شکستگی ناپایدار.

جابجایی باز شدن نوک ترک (Crack tip opening displacement CTOD)

CTOD فاصله بین چهره های مخالف نوک ترک در موقعیت رهگیری 90 درجه است. موقعیت پشت نوک ترک که در آن فاصله اندازه گیری می شود خودسرانه است اما معمولاً جایی استفاده می شود که دو خط 45 درجه ای که از نوک ترک شروع می شود، صفحات ترک را قطع می کند.[19] این پارامتر در مکانیک شکست برای مشخص کردن بارگذاری در یک ترک استفاده می شود و می تواند مربوط به سایر پارامترهای بارگذاری نوک ترک نیز باشد. از نظر تاریخی، اولین پارامتر برای تعیین مقاومت در برابر شکستگی در ناحیه الاستو-پلاستیک، جابجایی باز شدن نوک ترک (CTOD) یا "باز شدن در راس ترک" بود. این پارامتر توسط ولز (Wells)[20] در طول مطالعات فولادهای ساختاری تعیین شد، که به دلیل مقاومت بالا نمی توان با مدل مکانیکی شکست الاستیک خطی، آن را مشخص نمود. وی خاطرنشان کرد که قبل از وقوع شکستگی ، دیواره های ترک در حال حرکت بودند و آن نوک ترک، پس از شکستگی، به دلیل تغییر شکل پلاستیک، رنجی میان حاد تا گرد شدن داشت[21]. علاوه بر این، گرد شدن نوک ترک در فولادهایی که از مقاومت بالاتری برخوردار هستند، بارزتر بود.

تعدادی تعریف های جایگزین برای CTOD وجود دارد. در دو تعریف رایج، CTOD جابجایی در نوک ترک اصلی و رهگیری 90 درجه است. تعریف اخیر توسط رایس(Rice) پیشنهاد شده و معمولاً برای استنباط CTOD در مدل های اجزای محدود از این نوع استفاده می شود. توجه داشته باشید که اگر نوک ترک در یک نیم دایره قطع شود ، این دو تعریف معادل هستند.

بیشترین اندازه گیری های آزمایشگاهی CTOD بر روی نمونه های لبه شکسته شده در خمش سه نقطه ای انجام شده است. در آزمایشات اولیه از یک قطعه پارو شکل تخت که به داخل شکاف فرو رفته بود استفاده شد. با باز شدن ترک، قطعه پارو شکل چرخید و یک سیگنال الکترونیکی برای یک رسم کننده نمودار x-y ارسال شد. با این حال این روش نادرست بود، زیرا رسیدن به نوک ترک با دسته پارو شکل دشوار بود. امروزه، جابجایی V در دهانه ترک اندازه گیری می شود و با فرض سفت بودن نیمه نمونه ها و چرخش حدود یک نقطه لولا (نوک ترک)، CTOD استنباط می شود.

آزمایش CTOD معمولاً بر روی موادی که قبل از خرابی دچار تغییر شکل پلاستیک می شوند، انجام می شود. مواد آزمایشگاهی کم و بیش شبیه مواد اصلی است، اگرچه ابعاد را می توان به صورت متناسب کاهش داد. بارگیری برای شباهت به بار مورد انتظار انجام می شود. بیش از 3 آزمایش برای به حداقل رساندن هرگونه انحراف تجربی انجام می شود. ابعاد ماده آزمایش باید تناسب را حفظ کند. نمونه روی میز کار قرار می گیرد و یک بریدگی دقیقاً در مرکز ایجاد می شود. ترک باید به گونه ای ایجاد شود که طول نقص حدود نیمی از عمق باشد. باری که روی نمونه وارد می شود به طور کلی یک بار خمشی سه نقطه ای است. برای اندازه گیری دهانه ترک از نوعی فشار سنج به نام گیره گیره دهان استفاده می شود.[22]

منحنی مقاومت رشد ترک (Crack growth resistance curve, R-curve)

یک تلاش اولیه در جهت مکانیک شکست الاستیک-پلاستیک ، منحنی مقاومت در برابر ترک خوردگی ایروین (Irwin's crack extension resistance curve)[23]، منحنی مقاومت رشد ترک یا منحنی R بود. این منحنی این واقعیت را تأیید می کند که مقاومت در برابر شکستگی با رشد اندازه ترک در مواد پلاستیکی الاستیکی افزایش می یابد. منحنی R یک نمودار از میزان اتلاف انرژی کل به عنوان تابعی از اندازه ترک است و می تواند برای بررسی روند رشد پایدار ترک ترک و شکست ناپایدار استفاده شود. با این حال ، منحنی R تا اوایل دهه 1970 در کاربردها به طور گسترده مورد استفاده قرار نگرفت. به نظر می رسد دلایل اصلی این باشد که منحنی R به هندسه نمونه بستگی دارد و محاسبه نیروی محرک ترک ممکن است دشوار باشد.[24]

J-integral

در اواسط دهه 1960 جیمز آر رایس(James R. Rice)[25] (سپس در دانشگاه براون) و G. P. Cherepanov به طور مستقل اندازه گیری مقاومت جدیدی را برای توصیف مواردی که تغییر شکل کافی نوک ترک وجود دارد، جایی که دیگر از تغییر شکل پلاستیک پیروی نمی کرد، تهیه کردند. تجزیه و تحلیل رایس، که تغییر شکل غیر خطی الاستیک (یا تئوری تغییر شکل پلاستیکی یکنواخت) را قبل از نوک ترک فرض می کند، انتگرال J تعیین می شود.[26] این تجزیه و تحلیل محدود به شرایطی است که تغییر شکل پلاستیک در نوک ترک تا دورترین لبه قسمت بارگیری شده گسترش نمی یابد. همچنین این امر می طلبد که رفتار الاستیک غیر خطی مفروض ماده ، تقریب معقول در شکل و اندازه با پاسخ به بار واقعی ماده است. پارامتر شکست الاستیک-پلاستیک تعیین شده است و با استفاده از معادله (3.1) پیوست این مقاله به تبدیل می شود. همچنین توجه داشته باشید که رویکرد انتگرال J به نظریه گریفیت برای رفتار الاستیک خطی کاهش می یابد.

تعریف ریاضی J-انتگرال به شرح زیر است:[27]

به طوریکه:

- یک مسیر دلخواه در جهت عقربه های ساعت در اطراف راس ترک است،

- چگالی انرژی کرنش است،

- اجزای بردارهای کشش هستند،

- اجزای بردارهای جابجایی هستند،

- یک طول افزایشی در طول مسیر است ، و

- و تانسورهای تنش و کرنش هستند.

از زمانی که مهندسان عادت داشتند از برای مشخص کردن مقاومت در برابر شکست استفاده کنند ، از رابطه ای برای کاهش به آن استفاده شده است:

که برای تنش صفحه ای و کرنش صفحه ای استفاده می گردد.

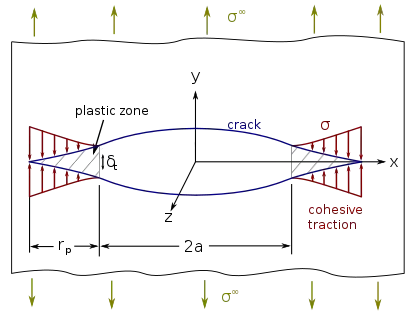

مدل منطقه منسجم (Cohesive zone model)

مدل منطقه منسجم مدلی در مکانیک شکستگی است که در آن شکل گیری شکست به عنوان یک پدیده تدریجی در نظر گرفته می شود و جداسازی سطوح ترک در یک نوک ترک یا منطقه منسجم صورت می گیرد و توسط کشش های منسجم مقاومت می شود. ریشه این مدل را می توان به اوایل دهه شصت توسط دوگدیل (1960) و بارنبلات (1962) ردیابی کرد تا فرایندهای غیرخطی واقع در قسمت جلوی ترک موجود را نشان دهد.[28]

وقتی ناحیه قابل توجهی در اطراف نوک ترک دچار تغییر شکل پلاستیک شده است، می توان از روشهای دیگری برای تعیین احتمال گسترش بیشتر ترک و جهت رشد و انشعاب ترک استفاده کرد. یک تکنیک ساده که به راحتی در محاسبات عددی گنجانده می شود ، روش مدل منطقه منسجم است که مبتنی بر مفاهیمی است که به طور مستقل توسط بارنبلات (Barenblatt)[29] و داگدیل (Dugdale)[30] در اوایل دهه 1960 پیشنهاد شده است. رابطه بین مدل های داگدیل-بارنبلات و نظریه گریفیت (Griffith's theory) اولین بار توسط ویلیس (Willis) در سال 1967 مورد بحث قرار گرفت.[31] برابری دو روش در زمینه شکستگی شکننده توسط رایس در سال 1968 نشان داده شد.[25]

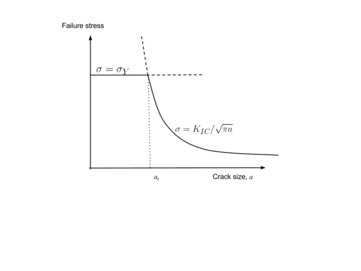

اندازه نقص انتقال (Transition flaw size)

اجازه دهید ماده دارای مقاومت تسلیم و مقاومت در برابر شکستگی در حالت I باشد. بر اساس مکانیک شکست، مواد در اثر تنش شکست می خورند. بر اساس قابلیت انعطاف پذیری ، ماده هنگامی حاصل می شود که . این منحنی ها وقتی تلاقی می کنند. این مقدار به عنوان اندازه نقص انتقال نامیده می شود و به خصوصیات ماده سازه بستگی دارد. وقتی ، خرابی توسط بازده پلاستیک اداره می شود ، و وقتی خرابی توسط مکانیک شکست کنترل می شود. مقدار برای آلیاژهای مهندسی 100 میلی متر و برای سرامیک ها 0.001 میلی متر است. اگر فرض کنیم که فرایندهای تولید منجر به ایجاد نقص در ترتیب میکرومتر شوند، می توان دریافت که سرامیک ها به دلیل شکستگی ناکارآمد می شوند، در حالی که آلیاژهای مهندسی با تغییر شکل پلاستیک از کار می افتند.

جستارهای وابسته

منابع

- Fracture Mechanics: Fundamentals and Applications. به کوشش T.L. Anderson.

- Fracture Mechanics. Edward Arnold and Delftse Uitgevers Maatschappij. به کوشش H.L. Ewalds; R.J.H. Wanhill.

- «Wayback Machine» (PDF). web.archive.org. ۲۰۰۶-۱۰-۱۶. دریافتشده در ۲۰۱۹-۱۱-۲۲.

- Popov, Valentin L.; Pohrt, Roman; Li, Qiang (2017-09-01). "Strength of adhesive contacts: Influence of contact geometry and material gradients". Friction. 5 (3): 308–325. doi:10.1007/s40544-017-0177-3. ISSN 2223-7704.

- «International Journal of Solids and Structures | Vol 37, Issues 1–2, Pages 1-422 (January 2000) | ScienceDirect.com». www.sciencedirect.com (به انگلیسی). دریافتشده در ۲۰۱۹-۱۱-۲۲.

- «G. R. Irwin, "Analysis of Stresses and Strains near the End of a crack Trav-ersing a Plate," Journal of applied Mechanics, 1957, Vol. 24, pp. 361-364 - References - Scientific Research Publishing». www.scirp.org. دریافتشده در ۲۰۱۹-۱۱-۲۲.

- Orowan, E (1949-01-01). "Fracture and strength of solids". Reports on Progress in Physics. 12 (1): 185–232. doi:10.1088/0034-4885/12/1/309. ISSN 0034-4885.

- «"An improved semi-analytical solution for stress at round-tip notches» (PDF).

- Shemirani, Alireza Bagher; Haeri, Hadi; Sarfarazi, Vahab; Hedayat, Ahmadreza (2017). "A review paper about experimental investigations on failure behaviour of non-persistent joint". Geomechanics and Engineering. 13 (4): 535–570. doi:10.12989/gae.2017.13.4.535. ISSN 2005-307X.

- Aerospace Structures- an Introduction to Fundamental Problems. به کوشش Weisshaar, Terry.

- «DTDHandbook | Fundamentals of Damage Tolerance | Fracture Mechanics Fundamentals | Crack Tip Plastic Zone Size». www.afgrow.net. دریافتشده در ۲۰۱۹-۱۱-۲۲.

- «DTD Handbook | Analysis Of Damage Growth | Retardation | Retardation». www.afgrow.net. دریافتشده در ۲۰۱۹-۱۱-۲۲.

- Cracks and fracture. San Diego: Academic Press. به کوشش Broberg, K. B..

- Zehnder, Alan T. (2012). "Fracture Mechanics". Lecture Notes in Applied and Computational Mechanics. doi:10.1007/978-94-007-2595-9. ISSN 1613-7736.

- Sih, G. C.; Paris, P. C.; Erdogan, F. (1962-06-01). "Crack-Tip, Stress-Intensity Factors for Plane Extension and Plate Bending Problems". Journal of Applied Mechanics. 29 (2): 306–312. doi:10.1115/1.3640546. ISSN 0021-8936.

- Erdogan, F.; Sih, G. C. (1963-12-01). "On the Crack Extension in Plates Under Plane Loading and Transverse Shear". Journal of Basic Engineering. 85 (4): 519–525. doi:10.1115/1.3656897. ISSN 0021-9223.

- Wu, Chien H. (1978-07). "Maximum-energy-release-rate criterion applied to a tension-compression specimen with crack". Journal of Elasticity. 8 (3): 235–257. doi:10.1007/bf00130464. ISSN 0374-3535. Check date values in:

|date=(help) - «Preview of Cracks and fracture [WorldCat.org]». www.worldcat.org. دریافتشده در ۲۰۲۰-۰۱-۰۵.

- "Book sources". Wikipedia.

- Crack Propagation Symposium, Cranfield. ۲۱۰ جلد. به کوشش A. A. Wells.

- Newman, Jr., J.; James, M. (2001-06-11). "A review of the CTOA/CTOD fracture criterion - Why it works". 19th AIAA Applied Aerodynamics Conference. Reston, Virigina: American Institute of Aeronautics and Astronautics. doi:10.2514/6.2001-1324.

- "Book sources". Wikipedia.

- Wells, Alan A. (2000-11-01). "George Rankin Irwin. 26 February 1907 — 9 October 1998". Biographical Memoirs of Fellows of the Royal Society. 46: 269–283. doi:10.1098/rsbm.1999.0084.

- Fracture Mechanics, International Journal of Solids and Structures. به کوشش E. Erdogan.

- Rice, J. R. (1968). "A Path Independent Integral and the Approximate Analysis of Strain Concentration by Notches and Cracks". Journal of Applied Mechanics. 35 (2): 379. doi:10.1115/1.3601206.

- «3.032 Class Home». web.archive.org. ۲۰۱۹-۱۲-۱۷. دریافتشده در ۲۰۲۱-۰۵-۰۴.

- Rice, J. R. (1967-05-01). "A PATH INDEPENDENT INTEGRAL AND THE APPROXIMATE ANALYSIS OF STRAIN CONCENTRATION BY NOTCHES AND CRACKS". Fort Belvoir, VA.

- Park, Kyoungsoo; Paulino, Glaucio H. (2013-02-05). "Cohesive Zone Models: A Critical Review of Traction-Separation Relationships Across Fracture Surfaces". Applied Mechanics Reviews. 64 (060802). doi:10.1115/1.4023110. ISSN 0003-6900.

- "The Mathematical Theory of Equilibrium Cracks in Brittle Fracture". Advances in Applied Mechanics. 7: 55–129. 1962-01-01. doi:10.1016/S0065-2156(08)70121-2. ISSN 0065-2156.

- Dugdale, D. S. (1960-05-XX). "Yielding of steel sheets containing slits". Journal of Mechanics Physics of Solids. 8 (2): 100–104. doi:10.1016/0022-5096(60)90013-2. ISSN 0022-5096. Check date values in:

|date=(help) - Willis, J. R. (1967-05-XX). "A comparison of the fracture criteria of griffith and barenblatt". Journal of Mechanics Physics of Solids. 15 (3): 151–162. doi:10.1016/0022-5096(67)90029-4. ISSN 0022-5096. Check date values in:

|date=(help)

- T. L. Anderson, "Fracture Mechanics: Fundamentals and Applications" (1995) CRC Press

- Griffith, A.A. 1920. The phenomena of rupture and flow in solids. Phil.Trans.Roy.Soc.Lond. A221, pp. 163–198